Золошлаковые отходы теплоэнергетики как сырье для получения пеностекол

Автор: Дамдинова Д.Р., Хардаев П.К., Павлов В.Е., Дружинин Д.К., Вторушин Н.С., Баторова И.Ю.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 2 (59), 2016 года.

Бесплатный доступ

В статье решение проблемы утилизации зол уноса и золошлаковых отходов рассматривается с точки зрения не только опасного загрязнения окружающей среды при их накоплении, но и их рационального использования как альтернативного источника сырья. Проведен аналитический обзор по утилизации указанных отходов в России и других странах. Обсуждаются перспективы использования отходов предприятий теплоэнергетики в производстве пеностекол, обладающих высокими физико-механическими свойствами. В результате проведенных исследований по вспениванию комплексной шихты из золошлаковых отходов, стеклобоя и кварцитового песчаника установлена принципиальная возможность получения пеностекол. Показано, что утилизация золошлаковых отходов позволит не только понизить экологическую нагрузку на окружающую среду, но и экономить природное минеральное сырье.

Золы уноса и золошлаковые отходы, рациональное использование отходов предприятий теплоэнергетики, альтернативные источники сырья, теплоизоляционные материалы, пеностекло

Короткий адрес: https://sciup.org/142143194

IDR: 142143194 | УДК: 691.618.93

Текст научной статьи Золошлаковые отходы теплоэнергетики как сырье для получения пеностекол

В настоящее время использование золошлаковых отходов в России в среднем составляет менее 2,5 млн. т в год. Если не будет изменено существующее положение, характеризующееся низким уровнем использования золошлаковых отходов, то к 2020 г. их объем превысит 1,7 млрд. т, а к 2030 г. – 2 млрд. т [1]. Поэтому весьма актуальной является проблема утилизации многотоннажных отходов предприятий теплоэнергетики.

9 Вестник ВСГУТУ. № 2 (59). 2016

Сегодня в строительстве и теплоэнергетике имеется острая потребность в эффективных и долговечных теплоизоляционных материалах. К таким материалам, безусловно, можно отнести пеностекло - вспененный при высокой температуре неорганический (силикатный, алюмосиликатный) материал ячеистой структуры, обладающий рядом преимуществ перед теплоизоляционными материалами органического происхождения: негорючестью, биостойкостью, высокой прочностью при низкой плотности; долговечность пеностекла соответствует жизненному циклу зданий и сооружений, а порой и превосходя этот параметр. Вместе с тем основной проблемой пеностекла все еще остаются высокие энерго- и ресурсные затраты при производстве, что способствует удорожанию пеностекла. В связи с этим представляется целесообразным проведение исследований по синтезу пеностекол с использованием золошлаковых отходов (ЗШО).

С учетом большой востребованности в строительстве и теплоэнергетике в Республике Бурятия эффективных и долговечных теплоизоляционных материалов авторы обосновывают необходимость проведения исследований по получению пеностекол с использованием золошлаковых отходов предприятий теплоэнергетики ТЭЦ-1 и ТЭЦ-2 (г. Улан-Удэ). Целью исследований является разработка составов пеностекол с улучшенными физикотехническими свойствами на основе золошлаковых отходов, стеклобоя и горных пород и создание производства пеностекол в Республике Бурятия.

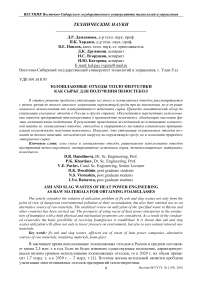

Анализ состояния вопроса показал, что в мире накоплен огромный опыт использования зол и шлаков. Объемы утилизации ЗШО в мире показаны на рисунке 1.

189.6

-

□ Китай (243.1)

В США (189.6)

-

□ Европейский союз (85.4)

-

□ Индия (52.4)

-

■ Россия (25)

-

□ ЮАР (20,7)

и Австралия (17,1)

-

□ Канада (10.9)

-

■ Украина (7,1)

-

□ Казахстан (5,1)

-

□ Другие страны (82,2)

Рисунок 1 – Производство ЗШО в мире в млн. т за 2012 г. [2]

В работе [3], посвященной проблеме переработки золошлаковых отходов, указано, что за рубежом, например в Великобритании и Германии, используют весь объем годового выхода золошлаков. Американской ассоциацией угольной золы в 2000 г. инициировано принятие закона «О сохранении и восстановлении ресурсов». В результате в 2008 г. утилизация золоошлаковых отходов в США достигла 70%. В Польше после принятия законов «Об охране окружающей среды», «О недрах» и при ограничении использования природных ресурсов использование золошлаков выросло с 14,1 до 80%. В Китае перерабатывают свыше 80% золы.

В Индии выход золошлаков достигает 200 млн. т, из них около половины используются повторно. Золошлаки в Индии используются в самых различных отраслях экономики. Законом регламентировано обязательное использование до 25% золошлаковых отходов в производстве кирпича, блоков и плитки на предприятиях, расположенных в радиусе до 100 км от конкретной ТЭЦ, и обязательное использование золы в качестве основного материала при выполнении насыпей во всех дорожных работах. Использование золошлаков в Индии выросло с 3% в 1994 г. до 50 % в 2008 г.

В России за последние 40 лет разработано более 300 технологий использования золошлаковых материалов по более 20 направлениям. Тем не менее в настоящее время Россия находится на одном из последних мест в мире. Основная причина - отсутствие до последнего времени какой-либо государственной политики в области использования золошлаковых отходов и нормативно-правовых актов, регламентирующих их использование. В июне 2012 г. Комитет по энергетике Государственной Думы провел круглый стол [1] на тему «О нормативном обеспечении расширения использования золошлаковых отходов». Участниками круглого стола было рекомендовано Государственной Думе активизировать работу по продвижению проекта Федерального закона «О внесении изменений в отдельные законодательные акты РФ в целях улучшения использования золошлаковых отходов». По их мнению, необходимо введение в действие отдельного Федерального закона, учитывающего все стороны деятельности энергокомпаний и потребителей золошлаковых отходов в условиях сложившегося в стране рынка. Участники заседания также отметили, что Федеральный закон о расширении использования золошлаковых отходов теплоэнергетики должен быть направлен на повышение роли государства в регулировании взаимоотношений между производителями, на создание условий гарантированного рынка сбыта золошлаковых отходов на основе изменения федерального и регионального законодательства, создание стимулов и льгот для переработчиков и потребителей золошлаковых отходов.

Для Сибири проблема золошлаков особенно актуальна. Здесь сконцентрировано 44% всей отечественной тепловой энергетики, подавляющее большинство которой составляют угольные станции. К группе крупномасштабных, занимающих большие площади, отвалов в г. Улан-Удэ, требующих значительных эксплуатационных затрат на содержание, относятся золошлаковые отходы ТЭЦ-1 и ТЭЦ-2, которые вырабатываются при сжигании твердого топлива и образуют 160 тыс. т в год отвалов золошлаковых смесей, что ведет к опасному загрязнению окружающей среды.

На энергетических объектах ПАО «ТГК-14», расположенных в Республике Бурятия, в том числе на Улан-Удэнских ТЭЦ-1 и ТЭЦ-2, в подразделениях «Генерация Бурятии», а также на котельных филиала «Улан-Удэнский энергетический комплекс» сжигается главным образом тугнуйский каменный уголь, поставляемый ОАО «Разрез Тугнуйский» [4].

На городские ТЭЦ-1 и ТЭЦ-2 приходится около 1 млн. т угля, на Гусиноозерскую ГРЭС - до 3 млн. т, и около 1,5 млн. т потребляют котельные поселков Улан-Удэнского авиазавода, Селенгинского ЦКК, Каменской ТЭЦ, котельные на Бурводе и на юго-западе г. Улан-Удэ [5].

В отношении золошлаковых отходов, образующихся в результате сжигания угля, известно, что по ТЭЦ-1 выход ЗШО составил 139940 т в 2013 г. и 108549 т - в 2014 г., а по ТЭЦ-2 эти показатели соответственно составили: 37497 т - в 2013 г. и 31006 т - в 2014 г. Ежегодное пополнение золошлакоотвалов позволяет заключить, что объем ЗШО составляет надежную сырьевую базу для переработки их в полезные строительные материалы.

По данным, приведенным в работе [6], в 1 т ЗШО содержится вторичного угля - 100120 кг, железорудного концентрата - 40-80 кг, золота - 220-600 мг, инертной массы (силикатной части) - 600-800 кг (в среднем 70% от общего потока ЗШО). С учетом этого и объема золоошлаковых отходов по ТЭЦ-1 и ТЭЦ-2 в 2014 г., равного 108549 т (по ТЭЦ-1) и 31006 т (по ТЭЦ-2), можно спрогнозировать годовой прирост силикатной части в составе ЗШО в среднем в объеме: (108549 + 31006) х 0,7 = 97688,5 т.

При средней плотности синтезируемого материала - пеностекла, равной 0,25 т/м3, и при условии, что в составах шихты будет использовано до 50% выделенной из ЗШО силикатной массы, можно прогнозировать объем пеностекла:

(97688,5 х 0,5) /0,25 = 195377 м3/год.

Если предположить, что при производстве пеностекла будет использована только 1/4 часть силикатной массы, извлеченной из общего годового объема ЗШО, то годовой объем производства пеностекла составит: (97688,5 х 0,5 х 0,25)/0,25 = 48844,25 (~ 50 тыс. м3/год). Отечественный опыт производства пеностекла показывает, что такие объемы вполне достижимы при использовании стандартного оборудования и машин.

11 Вестник ВСГУТУ. № 2 (59). 2016

Известно, что золы представляют собой несгораемый остаток, образующийся из минеральных примесей топлива при полном его сгорании и осажденный из дымовых газов золоулавливающими устройствами. Поскольку золы уноса в большей степени представляют интерес для цементной отрасли, в нашей работе рассматриваются золошлаковые отходы, попадающие в золошлакоотвалы при мокром удалении золы уноса и топливных шлаков, образующихся в топке котла. Для получения пеностекол в качестве сырья, кроме золошлаковых отходов ТЭЦ-1 и ТЭЦ-2 рассматриваются стеклобой и широкий спектр местных горных пород (кварцитовый песчаник, перлиты, базальт, витрокластический туф, известняк, доломит и др.).

Принято считать, что золошлаковые отходы по химическому, гранулометрическому и фазово-минералогическому составам во многом идентичны природному минеральному сырью. Одной из задач в данной работе являлось изучение химико-минералогического состава рассматриваемых техногенных отходов. Изучение структуры золошлаковых отходов ТЭЦ-1 и ТЭЦ-2, кварцитового песчаника осуществляются методом инфракрасной спектрометрии и методами рентгенофазового, электронно-микроскопического анализов. В ранее проведенных исследованиях были получены характеристики стеклобоя, перлитов Мухор-Талинского месторождения и стеклобоя [7]. Фазовый состав некоторых видов сырья представлен в таблице 1.

Таблица 1

Фазовый состав сырьевых материалов

|

Наименование вида сырья |

Содержание стеклофазы, % мас. |

Модули химического состава* |

Кристаллические фазы |

|

|

М 1 |

М 2 |

|||

|

Перлит (Мухор-Тала) |

95 |

8,57 |

11,43 |

санидин, анальцим |

|

Стеклобой |

~100 |

60,72 |

4,84 |

девитрит |

|

Золошлаки |

~30 |

1,88 |

31,27 |

кварц, муллит, доломит |

|

Песчаник кварцитовый** |

- |

- |

- |

кварц, следы глинистых минералов |

Список литературы Золошлаковые отходы теплоэнергетики как сырье для получения пеностекол

- -URL: http://www.concrete-union.ru/presscentre/detail.php?ro=7559

- Хлопицкий А.А., Макарченко Н.П. Перспективы утилизации золошлаковых отходов тепловых электростанций//Электронный науч. журнал «Universum: технические науки». -2013. -№ 1 (1). -URL: http://uran.donetsk.ua/~masters/2014/feht/aleksandrova/library/article6.htm

- -URL: http://prostroymat.ru/content/kuda-devat-zolu-problema-pererabotki-zolo-shlakovyh-othodov

- -URL: http://www.tgk-14.com/

- -URL: http://www.newbur.ru/articles/12047

- Черепанов А.А., Кардаш В.Т. Комплексная переработка золошлаковых отходов ТЭЦ//Геология и полезные ископаемые Мирового океана. -2009. -№ 2. -С. 98-115.

- Дамдинова Д.Р., Хардаев П.К., Константинова К.К. Эффективные пеностекла на основе эффузивных пород и стеклобоя. -Улан-Удэ, 2007. -166 с.