Ет ұсақтауға арналған құрамалы куттерлік пышақтарды зерттеу

Автор: Кабулов Б.Б., Абдилова Г.Б., Бакиева А.Б., Жумадилова Г.А., Қасен А.Б.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Технология пищевой и перерабатывающей промышленности

Статья в выпуске: 3 (149), 2025 года.

Бесплатный доступ

Мақала ет ұсақтауға арналған құрамалы куттерлік пышақтарды зерттеуге арналған. Кез келген өнімге механикалық әсер ету түрінің нәтижесінде оның физикалық қасиеттері (бұлшықет тінінің құрылымы, тығыздығы, консистенциясы, түсі және т.б.) мен технологиялық көрсеткіштері (су ұстау қабілеті, эмульгирлеу қабілеті, ақуызды экстракциялау қабілеті және т.б.) өзгереді. Ұсақтауда денелердің қажетті өлшемдерін алу үшін өнімге белгілі бір мөлшерде пайдалы энергия әсер етуі керек, ол бөлшектердің өлшемдерін азайту үшін материалдың беріктігін жеңуге және оның құрылымын бұзуға жұмсалады. Ұсақтауда шикізат кезең бойынша ірі, орташа, майда және өте майда ұсақтаудан өтеді. Ет шикізатын орташа ұсақтау үшін еттартқыштар мен өндірістік еттартқыштар, ал майда және өте майда ұсақтау үшін куттер, куттер- араластырғыш, майда ұсақтауға арналған машиналар қолданылады. Куттерлерде ұсақтау көбінесе орақ тәріздес пышақтар арқылы іске асады. Бұл процесс кезінде пышаққа үйкеліс, майыстыру, соғу, діріл және т.б. күштер әсер етеді. Куттерлік пышақтардың тозуға төзімділігін арттыру үшін құрамалы пышақ жетілдірілген. Пышақтар қалыңдығы мен қаттылығы әртүрлі болаттан жасалған табақшалар жиынтығын қолдану есебінен талап етілетін қасиеттерін сақтай отырып, мәлімделген құрамалы пышақтармен кесілген ұсақ тартылған еттің жоғары сапасын қамтамасыз ету болып табылады. Табақшалардың әртүрлі қаттылығымен құрамалы куттерлік пышақтардың құрылымы тартылған еттің ұсақтау сапасын жақсартып, пышақтың көпқабатты құрылымын пайдалану арқылы оның тозуға төзімділігі мен ұзақ жұмыс істеу мерзімін арттырады.

Тартылған ет, ұсақтағыш, еттартқыш, куттер, құрамалы пышақ

Короткий адрес: https://sciup.org/140312201

IDR: 140312201 | УДК: 65.59.17 | DOI: 10.48184/2304-568X-2025-3-151-159

Текст научной статьи Ет ұсақтауға арналған құрамалы куттерлік пышақтарды зерттеу

ХҒТАР 65.59.17

Кіріспе

Кез келген өнімге механикалық әсер ету түрінің (ұсақтау, араластыру, үйкелу, кесу және т.б.) нәтижесінде оның физикалық қасиеттері мен технологиялық көрсеткіштері өзгереді. Ұсақтауда денелердің қажетті өлшемдерін алу үшін өнімге пайдалы энергияның белгілі бір санын беру керек, ол бұл өнімнің сапасын өзгертуге мүмкіндік береді. Жалпы энергияның басқа бір бөлігі кедергі және үйкеліс күштеріне шығындалып жылу энергиясына түрленеді.

Ірі ұсақталған ет өнімдеріндегі қатты заттарға сүйек сынықтары немесе сүйек қалдықтары, шеміршек және тығыз сіңірлері кіруі мүмкін; мұның бәрі қажетсіз заттар болып саналады және ұсақтау кезінде ірі денелерді жою жүйелерін қолдану арқылы түзетілуі мүмкін. Бұл жұмыс [1] денелерді тартылған еттен бөлу принциптерін, денелерді бөлу процесінің тиімділігіне әсер ететін факторларды, сондай-ақ кейбір денелерді жою үшін қолжетімді жүйелерін қарастырады. Сүйектер мен сіңірлердің бастапқы құрамы, май мөлшері, температура, ұсақтау алдындағы өнімнің мөлшері және ұсақтау пышағының құрылысы сияқты өнім мен өңдеу параметрлері денелерді тиімді жою үшін маңызды болып саналады.

Ұсақтауда шикізат кезең бойынша ірі, орташа, майда және өте майда ұсақтаудан өтеді. Шикізатты майда ұсақтауда дайын өнімдердің сапасына ұсақтағыштың түрі (куттер, куттер-араластырғыш, жұқа майдалауға арналған агрегат және т.б.) әсер етеді [2]. Бұл ұсақталатын өнімнің оңтайлы құрылымдық-механикалық қасиеттеріне (ҚМҚ) жету уақытымен түсіндіріледі, бірақ барлық машиналарда ұсақтау процестері ұқсас және олар кинематикалық сипаттамаға Ω байланысты. Жұқа майдалауда ҚМҚ тез өзгеріп, соның нәтижесінде ұлпаның физика-механикалық бұзылуымен қатар химиялық өзгерістер пайда болады. Етті куттерлеу процесінде жасушалардың ұсақтауы су мен жалпы бетінің байланысын арттыруға, ақуыздың босатуына, байланыстырылған ылғалдың көбеуіне және су мен тартылған еттің байланыс түрлерінің өзгеруіне әкеліп соғады. Сонымен қатар кесу аймағында температурасы жоғарлайды, ол акуыздын денатурациясына жеткiзуi мумкш. Сондықтан куттерлеу процесін жүргізгенде суық су мен муз досады.

Еттарткыштар - ет енерк9сiбiнде ет усактауFа арналған ең көп қолданылатын машиналар. Дегенмен, еттартқыштардың көпшілігінде ұсақтау процесі өнімдер мен шикізатқа қойылатын нақты талаптарға бейімделмеген, бұл кесу сапасының жеткiлiксiздiгiне 9келедi. Бул жумыстын максаты [3] қажетті кесу процестерін сипаттау болып табылады: жабдық пен шикізатқа негізделген қысу, үйкеліс, ұсақтау және ығысу (кесу жылдамдығы, қысым, тор тесіктерінің диаметрі, мал түрі, мата түрі, температура, талшық бағыты және үлгі өлшемі). Warner-Bratzler компаниясынын пышаFы мен пышақ табақшасы жүйесін пайдаланып кесу кезінде алынған нәтижелер ұсақтау процестерінде жетілдірілген модельдің қолданылуын растайды. Жоғары кесу жылдамдығында қысу мен сыну коэффициентінің жоғарылауына байланысты усактаFыштын энергия тутынуы да артады.

Көптеген ет өнімдерін өндірудегі маңызды операциялардың бірі ұсақтау, әсіресе еттартқыштар мен өндірістік еттартқыштар жатады. Еттартқыштар айналмалы пышақтар принципі бойынша жұмыс істейді. Кесу кезінде ет кесектерін сығу, үйкелу және усактау ушш кажеттi куш пен жумысты сипаттайтын модель жасалды. Бұл модельді еттартқыштардың жұмыс жағдайлары үшін қолдану керсетшген. Табакша-пышак жYЙесiнiн н9тижелерi пластинадағы бұрғыланған тесіктердің қысымы мен диаметрінің жоғарылауымен қысу мен үйкелістің жоғарылағанын көрсетеді. Деформация энергиясы үшін қысымның жоғарылауымен жоғарылау және бұрғыланған тесіктердің диаметрінің ұлғаюымен темендеу аныкталды [4].

Өндірістік еттартқыштардың құрылысы мен жұмыс істеу принципі ет мөлшерінің азаюына көп әсер етпеуі керек. Бұл жұмыста [5] еттартқыштағы ұсақтау процесінің инженерлік есебі келтірілген. Тәжірибелік еттартқыш мыналардан тұрады: қанқа, шнек, редуктор, электрқозғалтқыш, сына белдікті беріліс, корпус, шанақ және кесуші механизм. Есептеу алгоритмі ұсақтау процесі пластиналардың ауданын пайдалану коэффициентін, кесу қабілетін және жабдықтардың қажетті қуатты анықтауды қамтиды. Cонымен қатар, еттартқыштың кесуші механизміне арналған әртүрлі пышақтар мен торлар жасалынды [6]. Тартылган еттш, курылымдык-механикалық сипаттамаларын және еттартқыштың энергетикалық сипаттамаларын анықтау үшін т9жiрибелiк зерттеулер жYргiзiлдi [7].

Ет эмульсияларын өндіруге арналған дәстүрлі жабдық үзіліссіз жұмыс циклі бар ұсақтағыштар. Бұл зерттеудің мақсаты ұсақтағыштардың жұмыс принципі негізінде жұқа эмульсия түрінде ет қамырын өндіруге қабілетті үздіксіз жұмыс істейтін жабдықты жетілдіру болды [8]. Мәселені шешу үшін алдымен алдын ала ұсақтау және нақты эмульсия процесі үшін екі түрлі жетек механизмін пайдалану керек. Сонымен қатар, эмульсия жүйесі Yшiн пышак-тэрелке конфигурациясын тандау керек. Процесті сипаттау және практикалық реттеу Yшiн ет камырыны, граммына байланысты пышақтың айналу санында көрсетілген энергия шыгындарын аныктауга болады.

Бұл жұмыс [9] тартылған етті ұсақтау бойынша ағымдағы және бұрынғы зерттеулерге шолу жасайды. Ұсақтағышта жұмыс істейтін күштер жақсы зерттелген. Ұсақтау кезінде етке әсер ететін күштер неғұрлым жоғары болса, процестен кейін ет жасушаларының ыдырауы соғұрлым күшті болады. Бұл күштерді меншікті механикалық энергияны қолдана отырып, ұсақтағыштардағы энергияны беру ретінде есептеуге болады. Жасушалардың бұзылу дәрежесін сипаттау үшін зақымдалмаған жасушалардың санын пайдалануға болады.

Куттерлеу процесi - ет шикiзатын майда ұсақтаудың түрі. Ол үш кезеннен тұрады. Бірінші кезен (дайындау-бастапкы) 60^180 с жYредi, КМК шамалары төмендейді, бұлшық ет ұлпалары жылдам ұсақталады (мөлшері 4÷5 есе), бөлу беті тез өседі, бірақ қосылған су мен мұз байланысып үлгермейді, тартылған еттің ҚМҚ төмендейді. Куттерлеу процесi куттер мен куттер-араластырFыштарда iске асады [10].

А.И. Пелеев [11] жабысқақтық пен куттерлеу узактылыгы арасындаFы тэуелдшжп келтiрдi:

С = С 0

• е

_ 2 . _ ат + в-т

мұндағы: С 0 және С – тартылған еттің бастапқы және сонғы жабысқақтығы; а және в – шикізат пен тартылған ет түрінен және куттерлеу қарқындылығына байланысты тұрақтылар; τ - куттерлеу ұзақтылығы, с.

ФЛП тартылған ет даярлау агрегатын сынақтан өткізгенде куттердің үш типті кесуші аспаптар жұмысының талдауы жүгізілді: орақ тәріздес, тура және екі кескіш жүздерімен орақ тәріздес. Бұл кезде куттердің пышақты білігінің айналу жиілігі 104,7 және 157 рад/с, куттерлеу ұзақтылығы 60, 120 мен 180 с болды. Тартылған етті механикалық өңдеу сапасын ҚМҚ (тұтқырлық, ШЫҚ, кесуші кернеу) және де өңделген шұжықтың кесуші кернеуінің шамасы мен олардың органолептикалық көрсеткіштері бойынша бағалады. Тура және екі кескіш жүздерімен орақ тәріздес пышақпен куттерлеуде, 157 рад/с пышақты біліктің айналу жылдамдығында тартылған еттен жасалған шұжық үлгілерінде жақсы реологиялық және органолептикалық көрсеткіштері бар болды. Тура және екі кескіш жүздерімен орақ тәріздес пышақпен куттерлеуде кәдімгі орақ тәріздес пышақ арқылы куттерлеумен салыстырғанда энергетикалық көрсеткіштері 10% төмен болды. Сонымен қатар, оңаша эксперименттерде зерттеушілер қуаттың бірдей шығынында тура пышақпен куттерлеуге қарағанда 157 рад/с айналу жиілігінде екі кескіш жүздерімен орақ тәріздес пышақпен де тартылған ет пен дайын өнімнің өте жақсы реологиялық көрсеткіштерімен алды [12]. Кесу жылдамдығы өскен сайын тартылған ет пен дайын өнімнің реологиялық және де басқа көрсеткіштеріне кесуші аспаптар пішінінің әсері жоғарлайды. Ұсақтаудың жақсы сапасы мен энергия шығының төмендеуі төрт кескіш жүздерімен орақ тәріздес пышақтардың жұмысында байқалды, олар кәдімгі орақ тәріздес пышақтармен салыстырғанда белгілі бір бұрышпен жасалған.

Куттер пышақтарының әртүрлі кесу жылдамдығы мен куттерлеу ұзақтығындағы тартылған еттің реологиялық қасиеттерінің зерттеулері: кесу жылдамдығы өскен сайын тартылған еттің тұтқырлығы жоғарлайтындығын көрсетті. Бұл кезде ұсақтауға кететін энергияның жалпы шығыны куттерлеу ұзақтылығы азайғанда да өскен жоқ [13]. Максималды тұтқырлық (636 Па∙с) және ең жоғары сапасы (органолептикалық бағалау бойынша) пышақтардың 314 рад/с айналыс санымен 120 с куттерленген тартылған етте болған.

А.Г. Бареян куттерлер пышақтардың тозуға төзімділігі мен ұзақ жұмыс істеу мерзімін арттырудың негізгі әдістерін зерттеп, пышақтардың жүзімен кесу өзгешелігін және олардың тозуына әсер ететін негізгі факторларын қарастырып талдау жасады. Зерттеулерде көрсетілгендей ұзақ жұмыс істеу мерзімін арттыру үшін ең жоғары эффектісі өзін-өзі қайрау эффектісінің қолдануымен жүзеге асады. Бұл эффект қабаттардың әртүрлі қаттылығымен екі немесе көп қабатты пышақтарды жасағанда алынуы мүмкін [14]. Жоғары тозуға төзімділігімен қабаттардың қаттылығының төмен тозуға төзімділігімен қабаттардың қаттылығына қатынасы 18-22 аралығында болуы қажет.

Өзін-өзі қайрау эффектісінің сандық бағалау үшін өзін-өзі қайраудың өлшемсіз критерий түсінігі енгізілген [14]:

v I C sin в

KC =------------ ,

IA cos 0 + IB мұндағы: IA, IB, IC – сызықтық тозудың шамаларына тең сызықтық тозу жылдамдықтарының векторлары; β – пышақ жүзінің қайрау бұрышы. Кс=1 мәнінде өзін-өзі қайрау эффектісі байқалады, ал Кс>1 болғанда жүзінің қайралмағаны және керісінше, Кс <1 болғанда жүзінің қайралуы орын алады.

Материалдар мен зерттеу әдістері

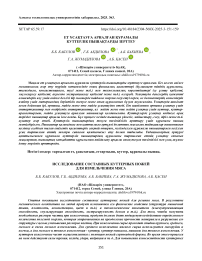

Шәкәрім университетінің қызметкерлері Кабулов Б.Б. және т.б. құрамалы куттерлік пышақ жетілдірілді (сурет 1). Өнертабыстың техникалық нәтижесі пышақ өндірісінде қалыңдығы мен қаттылығы әртүрлі болаттан жасалған табақшалар жиынтығын қолдану есебінен талап етілетін

қасиеттерін сақтай отырып, мәлімделген конструкциядағы пышақтармен кесілген ұсақ тартылған еттің жоғары сапасын қамтамасыз ету болып табылады [14]. Пышақ жүзін бір-біріне тығыз орналасатын және контурды көшіретін және бір-бірімен тойтармалармен жалғанатын, орталық табақша сыртқы табақшаларға қарағанда жұқа және

қаттырақ болатын, ал пышақ жүзін екі жақты қайрау

арқылы жасау ұсынылады.

1 – пышақтың жүзі, 2 – тойтарма, 3 – білікке орнататын науа Сурет 1. Құрамалы куттерлік пышақ (жалпы көрініс).

Алдымен көшіргіштердің көмегімен әртүрлі қалыңдықтағы болаттан орақ тәріздес табақшалардың үлгілері кесіледі. Осыдан кейін дайындалған үлгілерде тесіктері бұрғыланады. Сондай-ақ, тойтармалар үшін тесіктер табақшаларында бұрғыланады және сыртқы табақшалардың тойтармаларының тесіктерінде фаскалар кесіледі. Содан кейін табақшалар әртүрлі қаттылық деңгейлерін қамтамасыз ету үшін термиялық өңдеуден өтеді. Дайындалған үлгілер әрлеу өңдеуден өтеді және тойтармалармен бекітіледі. Кескіш пышақтың жиналған жүзін екі жағынан қайрап, жылтыратылады.

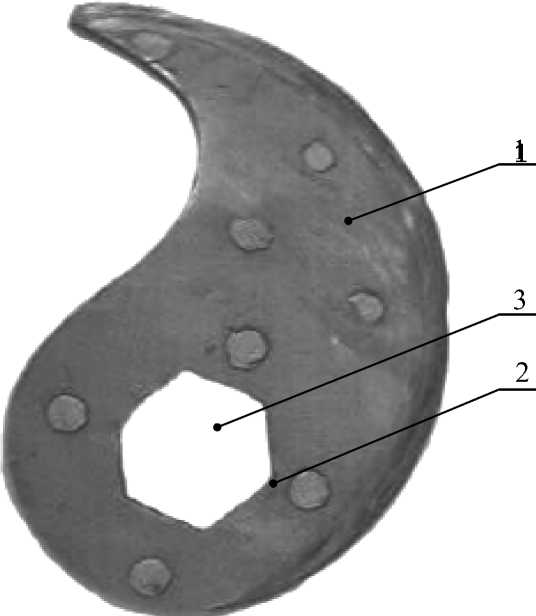

Тартылған етті майда ұсақтау кезіндегі қуатты есептеу үшін екі нүктелерінде құрамалы пышақ пен тартылған еттің бұлшық ет талшықтарымен өзара әрекеттесуін қарастырайық (сурет 2). Куттерлеу процесінде бұлшық ет талшығына пышақтың айналу радиусына перпендикуляр бағытталған Р1 және Р2 кесу күштері әсер етеді. Бұл күштер нақты Рn және жанасу Рτ құрастырушылардан тұрады. Бұл екі күштердің қатынасы кесу жүзінің осы нүктесі мен пышақтың айналу радиусы арасындағы α бұрышынан байланысты. Негұрлым α бұрышы кіші болса, соғұрлым нақты құрастырушысы Рn үлкен болады. Керісінше, егер α бұрышы үлкен болса, онда кесу күшінің қалыпты құрастырушысы кішірейеді, ал жанасу Рτ құрастырушысы өседі, сондықтан:

Рn = P ⋅ cos α P τ = P ⋅ sin α (3)

Р 1 , Р 2 – кесу күштері; Р n1 , Р n2 – кесу күштерінің нақты құрастырушы; Р τ1 , Р τ2 - кесу күштерінің жанасу құрастырушы; R 1 , R 2 – пышақ жүзінің берілген нүктелеріндегі айналу радиустары; α 1 , α 2 - пышақ жүзінің берілген нүктелерінің жанасу сызығы мен оның айналу радиусы арасында бұрыштары

Сурет 2. Тартылған етті жұқа майдалауда құрамалы пышақтың жүзіне

әсер ететін күштер сұлбасы

Пышақтың жүзінде тартылған еттің бұлшық етінің талшығы екі түрлі әрекетке ұшырауы мүмкін: кесу күшінің қалыпты Р

n

және жанасу Р

τ

құрастырушылардың әсерінен ол қысылып ұсақталады. Кесу күшінің жанасу Р

τ

құрастырушысы қосу ұлпасын ұсақталуына себепті болады. Суретте екі нүктелер құрамалы пышақтың әртүрлі айналу радиустарында орналасқан, бұл кезде R

1

Сондықтан кесу тиімділігі куттерлік пышақтық ұшында жоғары болады. Сонымен қатар пышақтың бұл бөлігі тостағанның қабырға аймағында тартылған еттің жеткілікті тығыздығы қамтамасыз етеді. Ет шикізатының тиімді және сапалы кесілуі υ=100÷110 м/с кем емес сызықтық жылдамдықта жүзеге асады.

Бастапқы моментте пышақтың жүзі тартылған еттің бетімен жанасқан кезде концентрацияланған байланыс кернеулер пайда болады. Кернеулердің шекті мәндеріне жеткенде озық сынық пайда болады, материалдың құрылымы бұзылып, пышақтың жүзі терең қарай жылжыйды. Пышақ жүзінің бастапқы енгізілуден және құрамалы пышақтың ары қарай қозғалыстан кейін оның көлбеу қырларының әсерінен материал өске перпендикуляр бағытта қозғалып деформацияланады.

Пышақтың жүзі екі жазықтықтың қыилысында пайда болып, теориялық түрде тура сызықтық болып табылады. Бірақ та нақты жағдайда абразивтік дөңгелектермен пышақтың жүзінің бүйірлі қырларын өңдегеннен кейін микробуррлар, шығыңқылар және қатпарлары бар тегіс емес беті болып табылады. Қырлардың өткірлігі шеңбердің δ диаметрімен сипатталады, ол пышақ жүзінің пішініне сай болуы мүмкін. Практикада пышақ жүзінің өткірлігін анықтау өте қиын, яғни ол үшін арнайы өлшеу құралдары қажет.

Пышақтың білігіне салынған айналу моменті оның барлық элементтерінің жанынан ағып кету кезінде салынған гидравликалық кедергілер моменттерінің қосындысына тең.

Пышақтың білік құрылымның элементтеріне салынған моменттердің қосындысы былай анықталу мүмкін:

Мкр =Р ⋅r ⋅z н нн н

Mкр = zн M = zн 5 ⋅λ⋅η ⋅r3 ⋅ω н н пл н i =1 i =1 2

мұндағы: Р н – кесу күші, Н; λ - тартылған еттің гидравликалық кедергі коэффициенті, r н – пышақтардың айналу радиусы, м.

Жетілдірілген пышақ тартылған етті даярлау және шұжық өнімдерін қалыптау агрегатына жиынтық түрінде орнатылып бекітіледі [15]. Бұл агрегатта құрамалы куттерлік пышақтардың тәжірибелік зерттеулері жүргізілді. Агрегаттың құрылымы куттерлік пышақтар білігінің айналыс санын өзгертіп өлшеуге мүмкіндік берді. Агрегат параметрлерінің негіздеуі модель мен үлгі арасындағы ұқсастық талаптарына сай жүзеге асты. Жұмысшы органдар ретінде куттерлердің әртүрлі пышақтарына геометриялық ұқсас үлгілері қолданылды.

Тәжірибелік түрде моделдік масса «Докторская» пісірілген шұжығының тартылған етіне ұқсас алынған. Динамикада моделдік масса мен тартылған еттің пішіні өзгергенде де ұқсастық байқалды. Механикалық өңдеуде (куттерлеуде) моделдік масса мен тартылған еттің төрт түрі анықталған: статикалық, квазистатикалық, сарқырама тәріздес мен сақина тәріздес. Сынақтарды өткізу шарттарды анықтау үшін бірқабатты үлгілермен тәжірибелер жүргізілді және де тозудың механизмі мен негізгі заңдылықтары зерттелді. Тозу сипаттамасының гидроабразивті массадағы тозуға сәйкес келетіндігі анықталды. Пышақтардың жалпы тозу кезінде коррозия екінші рөлін атқарады. Тозу сынақтарын жүргізгенде әрбір кесіндісінің үш бағытында алдын-ала анықталған үш кесіндісінде салмақтық тозу мен сызықтық тозу: артқы грань, фаска және жүзі бойынша өлшенді.

Нәтижелер және оларды талқылау

Атмосфералық қысымда жұмыс істейтін тартылған ет даярлау агрегатында зерттеулер жүзгізілді. Агрегатта кезек бойынша кәдімгі орақ тәріздес және құрамалы орақ тәріздес пышақтар орнатылды. Бұл кезде кәдімгі пышақтар дәстүрлі технология бойынша 40Х13 болаттан жасалған.

Құрамалы пышақтардың сыртқы пластиналары 12Х18Н10Т болаттан, ал ортаңғы ішкі пластина 5ХНМ болаттан жасалынды, олар t=850°С (суытқыш сұйықтық – май ортада) шынықтырылып, одан кейін 1 сағат ішінде t=150°С жұмсарту жүргізілді.

Зерттеулер жүргізгенде келесі тұрақты параметрлер қамтамасыз етілді:

-

- пышақтардың кесу жүздерінің біркелкі өткірлігі, ол бір қайрағышпен бір арнайы құралмен қайралып іске асты, бинокулярлі лупамен өткір емес таспа «f» мен шаблон бойынша пышақтың қайрау бұрышын «δ» бақылау;

-

- пышақтар мен тостаған арасындағы бірыңғай саңылау, барлық тәжірибелерде ол 1 мм тең болды және ол № 3 класс 2 ТУ 2.34А-87 щуптар жиынының көмегімен орнатылды;

-

- тостағанды тиеудің бірдей коэффициенті өңделетін тартылған ет пен специялардың салмағын өлшеу арқылы қамтамасыз етілді, барлық тәжірибелерде ол 0,6 тең болды;

-

- агрегатқа қосылатын суық судың бірдей мөлшері технологиялық процесс бойынша өлшеу сыйымдылықтар арқылы бақылайды; барлық тәжірибелердегі пышақтардың бірдей саны 3 дана болды;

-

- барлық тәжірибелердегі пышақтардың бірдей қалыңдығы 3 ± 0,1 мм тең болды.

Зерттеулер барысында «Докторская» пісірілген шұжық тартылған етінің механикалық өңдеуі жүргізілді. Пышақты біліктің айналу жылдамдығы ω н =293 рад/с тең болды. Куттерлеуге тартылған ет тор тесіктерінің диаметрі 5 мм болатын еттартқыштан өткізілгеннен кейін жіберілді. Агрегаттағы тартылған етті ұсақтау уақыты 2 сағат мөлшерінде секундтық меңзері бар сағатпен өлшенген.

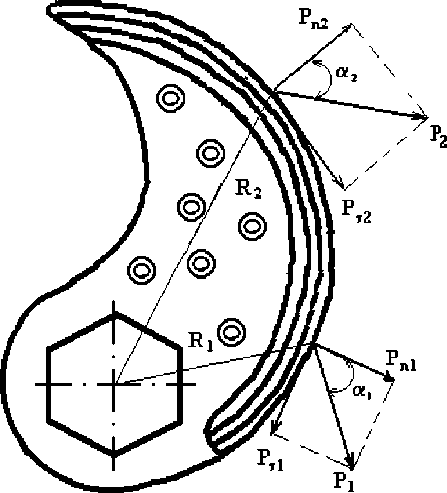

Куттерлеу уақытына байланысты куттерлік пышақ жүзі бұрышының графигі 3 суретте көрсетілген.

-

3 суретте уақытқа байланысты дәстүрлі пышаққа қарағанда құрамалы пышақтың қайрау бұрышының өзгерісі аз болатындығын көруге болады. Соның нәтижесінде куттерлеу кезінде құрамалы пышақ жүзінің қайрау қажетті бұрышы қамтамасыз етіледі, ол тартылған етті ұсақтау сапасын жақсартады. Тәжірибелік зерттеулер негізінде құрамалы пышақтардың ұсынылған құрылымы тозуға төзімділігін жоғарлатып, олардың қаттылығы мен беріктігін төмендетпейді.

Механикалык ендеу узакгылыгы

◊ - дәстүрлі пышақ, Δ - құрамалы пышақ

9. Berger L. M., Witte F., Tomasevic I., Heinz V., Weiss J., Gibis M., Terjung N. A review on the relation between grinding process and quality of ground meat // Meat Science, 2023, No 11, P. 121-131.

10. Какимов А. К., Тулеуов Е. Т., Еренгалиев А., Кабулов Б. Б., Аскаров А. К. Современные машины для тонкого измельчения сырья биологического происхождения: аналитический обзор. – Семипалатинск: Семипалатинский ЦНТИ, 2003. – 48 с.

11. Пелеев А. И. Технологическое оборудование предприятий мясной промышленность. – М.: Пищевая промышленность, 1971. – 519 с.

12. Ивашов В. И., Дуйденко Б. Н., Славущев С. В., Андреенков В. А. Новые режущие устройства куттеров: обзорная информация. – М.: АгроНИИТЭИММП, 1986. – 29 с.

13. Ивашов В. И. Технологическое оборудование предприятие мясной промышленности. Часть Ι. Оборудование для убоя и первичной обработки. – М.: Колос, 2001. – 552 с.

14. Кабулов Б. Б. Интенсификация процессов механической обработки фарша: дис. … канд. техн. наук: 05.18.12: защищена 22.12.2005: утв. 19.05.2006. – Семипалатинск, 2005. – 142 с.

15. Тулеуов Е. Т., Еренгалиев А., Какимов А. К., Кабулов Б. Б. Пат. 13370 Республика Казахстан: МКИ А 22 С 18/00. Агрегат для приготовления мясного фарша и формования колбасных изделий; заявитель и патентообладатель СГУ им. Шакарима. - № 2002/0312.1; заявл. 15.03.2002, опубл. 15.09.2003. Бюл. № 9. – 3 с.

Сурет 3. Тартылған ет даярлау агрегатында механикалық өңдеу (куттерлеу) ұзақтылығына байланысты куттерлік пышақтар жүзінің қайрау бұрыштарының өзгеруі

Қорытынды

Сонымен, куттер пышақтардың жаңа құрамалы конструкциясы жасалған. Бұл пышақтарды тек зерттеулерде ғана емес, өндіріс жағдайында да пайдалануға болады. Ет дайындау блогының тартылған еттін сериялы өндіру мәселесі маңыздылардың бірі болып табылады. Оның барынша қысқа мерзiм iшiнде оң шешiлуi шикiзатты, энергия мен еңбек шығындарын үнемдеу нәтижесiнде өндiрiстiң едәуiр экономикалық тиiмдiлiгiн қамтамасыз етуге мүмкiндiк береді. Табақшалардың әртүрлі қаттылығымен құрамалы куттерлік пышақтардың құрылымы тартылған етті ұсақтау сапасын жақсартып, пышақтың көпқабатты құрылымын пайдалану арқылы оның тозуға төзімділігі мен ұзақ жұмыс істеу мерзімін арттырады. Құрамалы куттерлік пышақтың ұзақ жұмыс істеу мерзімі куттердің замануи пышақтың ұзақ жұмыс істеу мерзіміне қарағанда 1,5÷2 есе көбейеді.

ПАЙДАЛАНЫЛҒАН ӘДЕБИЕТТЕР ТІЗІМІ

1. Zhao Y., Sebranek J. G. Technology for meatgrinding systems to improve removal of hard particles from ground meat // Meat Science, 1997, No 3, P. 389-403. 2. Косой В. Д. Совершенствование процесса производства вареных колбас. – М.: Легкая и пищевая промышленность, 1983. – 272 с. 3. Krickmeier J., Schnäckel W., Pongjanyanukul W., Schnäckel D., Micklisch I. Analysis for optimisation of the mincing process: Fart 2: Distribution of necessaiy cutting works in dependence of machinery and raw material influences // Fleischwirtschaft, 2012, No 1, Р. 88-92. 4. Schnäckel W, Krickmeier J., Oktaviani, Schnäckel D., Micklisch I. Analysis for optimisation of the mincing process: Part 1: Modelling the terms during the disintegration in meat mincers // Fleischwirtschaft, 2012, No 7, Р. 83-87. 5. Bakieva A., Kabulov B., Imangalieva Zh., Dick E., Arslanbekova S., Tukhvatullina L., Murzina E., Peshcherov G., Ovsyannikova A. Еngineering methods of technological calculation of meat grinders // Journal of Engineering and Applied Sciences, 2019, No 22, Р. 3827-3831. 6. Bakieva A., Akimov M., Abdilova G., Ibragimov N., Bekeshova G. Developing new type of disk plate for meat chopper and its effect to water-binding capacity and yield stress of minced meat // International Journal of mechanical and Production Engineering Research and Development, 2019, No 9, P. 377-390. 7. Bakieva A., Yerengaliev A., Kakimov A., Zhumadilova G., Abdilova G., Serikov E., Suychinov A., Turagulov R., Yessimbekov Zh. Development of the Design of Plate with Variable Diameters of Holes and Its Impact on Meat-Grinding Quality and Efficiency // Processes, 2024, No 12, P. 1-20. 8. Schnäckel W., Krickmeier J., Schnäckel D., Micklisch I., Haack O. Analysis for optimisation of the mincing processes: Ran 4: Adaptation of mincing processes for produaion of fine emulsified meat batters // Fleischwirtschaft, 2012, No 7, Р. 91-96.