Формирование эффективной траектории повышения качества управления организациями на основе lean-технологий

Автор: Момот Роман Александрович, Лазарева Елена Иосифовна

Рубрика: Управление социально-экономическими системами

Статья в выпуске: 2 т.17, 2023 года.

Бесплатный доступ

Статья посвящена поиску траектории повышения качества управления организациями на основе применения технологии Lean Production как одной из основных эффективных производственно-управленческих систем второй половины ХХ - начала ХХI вв. На основе использования актуального научно-литературного и статистического материала рассмотрены подходы к трактовке термина «качество управления организацией», предложена уточненная дефиниция, учитывающая трансформацию сущности категории в условиях инновационной ориентации менеджмента, проанализированы текущее состояние и тенденции развития концепции Lean Production, исследованы особенности внедрения ее ключевых инструментов в компаниях отдельных стран, в том числе одной из наиболее динамичных - Китайской Народной Республики. Подтверждена гипотеза о том, что в основе устойчивости эффективного управления субъектами китайской экономики лежит широкомасштабное использование оригинальных технических и управленческих инноваций в области высоких технологий, в том числе концепции Lean, основанной на осознанном применении идеологии, философии и принципов, заимствованных из японской национальной системы TPS. Показано, что в условиях РФ внедрение концепции Lean проходит значительно медленнее, чем в Китае, проанализированы основные сдерживающие причины. Рекомендовано с учетом существенных различий в менталитетах населения РФ и зарубежных стран не возлагать на Lean-технологии слишком большие надежды и не ожидать от них результатов, аналогичных уровню бизнеса зарубежных компаний, а сконцентрировать все внимание на отработке механизма эффективного функционирования отдельных инструментов и методов, сделав эти процессы составной частью новой организационно-производственной культуры российских компаний. Рассмотрены особенности применения инструментов и методов бережливого производства на предприятиях РФ, исследованы факторы, снижающие их эффективность, предложены пути преодоления выявленных проблем. В работе представлены результаты внедрения пакета инструментов Lean-технологий в систему менеджмента транспортно-логистического предприятия.

Эффективная траектория, качество управления организацией, система бережливого производства, lean-технологии, международные стандарты

Короткий адрес: https://sciup.org/147240843

IDR: 147240843 | УДК: 397.7 | DOI: 10.14529/em230214

Текст научной статьи Формирование эффективной траектории повышения качества управления организациями на основе lean-технологий

Одним из актуальных направлений повышения качества управления современным бизнесом является использование инструментов системы бережливого производства (Lean Production / Lean). Принципы Lean Production, так же как в свое время базовые элементы системы Тойота Total – TPS, получили распространение по всему миру. На первых этапах особенно прочно они закрепились в Японии. Так, в 2009 г. система Lean Production была внедрена в подавляющей части японских компаний (90 %). Такой же охват системой Lean наблюдался на предприятиях США. Однако в зависимости от отраслей экономики ситуация различалась. В Японии сохранился подход к Lean Production как непосредственно производственной системе, в то время как в США ее принципы применялись и в государственном управлении, здравоохранении, а также получили широкое развитие в образовании и других отраслях сферы услуг. В странах Европейского Союза, а также Великобритании прогрессивные технологии Lean Production были внедрены практически на всех известных крупнейших предприятиях промышленности, а также во многих учреждениях системы образования. Все большее применение этих систем наблюдается в странах Восточной Европы и ЮгоВосточной Азии.

В настоящее время приобретает особый интерес внедрение инструментов и методов Lean Production не только в сфере производства, но и в других отраслях, например в области транспортнологистических услуг (3PL-услуг), услуг почтовой связи, здравоохранения, образовательных услуг и др. Особенности сферы услуг предполагают несколько другие требования к организации работ по внедрению инструментов Lean Production. Это объясняется тем, что не все инструменты, применяемые в сфере материального производства, могут быть использованы для предприятий сферы услуг. Так, если в производственной сфере приоритет отводится качеству выпущенной продукции и работы оборудования, то для сферы услуг более важным является качество обслуживания.

Распространение пандемии COVID-19 открыло новые возможности для применения бережливого производства в различных сферах деятельности стран мира. Однако вынужденные экстремальные условия, с другой стороны, позволили выявить определенные недостатки, которые поставили под сомнение возможность сохранять систему бережливого производства в том виде, в котором она существовала до вспышки коронавирусной инфекции [1; 2]. Особый интерес представляет удачный опыт отдельных стран, когда-то считавшихся странами «третьего мира», например, Китайской Народной Республики, добившейся стабильных успехов в экономике, в том числе за счет использования современных методов повышения качества управления бизнесом.

Целью данной статьи является анализ зарубежного опыта повышения качества управления современных организаций на основе Lean-технологий на примере компаний одной из наиболее успешно развивающихся во второй половине ХХ в. – начале ХХI в. стран – Китайской Народной Республики, а также его адаптация к менеджменту российских организаций в условиях их ориентации на инновационное развитие.

Теория и методы

Исследованию вопросов качества управления организацией, включая терминологический аппарат, посвящено достаточно большое количество публикаций. Так, например, М.О. Тарский определяет термин «качество управления организации» на основе требований заинтересованных сторон, обеспечивающих конкурентоспособность [3]. В.И. Королев и Е.Н. Королева также привязываются к конкурентоспособности и способности адаптации организации к изменяющимся внешним условиям [4]. Подходы к идентификации данного термина на основе требований международных и отечественных стандартов рассмотрены в работе Ж.В. Абакумовой [5]. Анализу использования методов менеджмента качества в обеспечении качества эффективного управления посвящена статья Ю.В. Василькова, Л.С. Гущиной, Н. Иняц [6].

В целом трактовка сущности термина «качество управления организацией» сводится к процессу принятия компетентных решений, позволяющих предприятию адаптироваться к изменяющимся условиям внешней среды и обеспечивать конкурентоспособность [7–9]. Оценка качества управления может измеряться определенными показателями, такими как: уровень компетентности / профессионализма руководства; степень адаптации организации к изменению внешних условий; способность обеспечения конкурентоспособности организации; способность постоянного совершенствования на основе инновационных технологий.

Учитывая трансформацию сущности категории в условиях инновационной ориентации менеджмента качество управления организацией может быть определено как совокупность процессов принятия управленческих решений, обусловленных уровнем компетентности и профессионализма руководства, степенью вовлеченности персонала, системой инновационных технологий и методов (инструментария), направленных на обеспечение требований заинтересованных сторон и достижение эффективных результатов.

В исследовании акцент сделан на внедрение в систему менеджмента организации инструментов системы Lean Production как инновационного инструментария, обеспечивающего достижение эффективных результатов и повышающих, таким образом, качество управления. Наиболее полное исследование данной технологии было представлено в работах Дж. Вумека, Д. Джонса и Д. Руса (J. Womack, D. Jones and D. Roos) [10], Дж. Крав-чика (J. Krafcik) [11], Д. Лайкера (J. Liker) [12] и других. Учитывая повсеместный успех технологии Lean Production в странах мира, следует обратить внимание, как на общие, так и на национальные особенности ее внедрения. Достаточно подробные исследования в этой области опубликованы в работах Д. Лайкера об особенностях внедрения парадигмы бережливого производства в странах Юго-Восточной Азии, в том числе в Китайской Народной Республике. Для организаций стран с переходной экономикой, в том числе и Российской Федерации, изучение практики внедрения Lean-технологий в экономических субъектах стран, которые уже давно и достаточно успешно освоили данную концепцию, представляет наиважнейший интерес.

В процессе изучения современных подходов в области бережливого производства использовались разнообразные методы сравнительного, логического и контент-анализа.

Результаты

К числу основных элементов системы Lean Production можно отнести следующие: философия, идея, цели, принципы, культура, порядок внедрения, потери, инструменты и методы, результат. Каждый из этих элементов имеет важное значение, однако приоритетными являются те, которые составляют каркас концептуальной системы бережливого производства (философия, идея, цели, принципы), и подлежат обязательному осознанному пониманию и принятию персоналом. По мнению одного из ведущих практиков внедрения системы бережливого производства С. Синго (S. Shingo) «не более 30–40 % успеха внедрения производственной системы Toyota обеспечивают инструменты, а 60–70 % успеха – люди» [13].

Полноценная система Lean состоит из следующих частей:

-

I. Философия, идея, цели, задачи, принципы, культура.

-

II. Порядок внедрения, потери, инструменты и методы.

-

III. Результат (материальный / финансовоэкономический, нематериальный – создание команды, повышение авторитета руководства и т. д.)

На наш взгляд, очень важно выделение последнего элемента – «экономический и финансовый результат» в отдельный этап, без наличия и измерения которого нельзя говорить о том, что система Lean состоялась. Поэтому основным признаком внедрения концепции Lean является не просто заявление о том, что система бережливого производства внедрена, необходимо подтверждение этого факта конкретными экономическими и финансовыми результатами (прибыль, уровень производительности и т. д.). Наличие факта внедрения системы Lean должно означать, что в компании внедрена и поддерживается концепция Lean, включающая философию, принципы бережливого подхода, инструменты и методы, эффективное использование которых должно подтверждаться достижением устойчивых экономических и финансовых результатов.

Количество инструментов и методов может быть различным в зависимости от многих факторов (величины предприятия, его структуры, количества сотрудников, сложности процессов, отрасли и т. д.). Специалисты Мичиганского технологического университета насчитали более 100 инструментов и методов, которые можно отнести к технологиям Lean Production. Однако не все из них применяются одинаково. Ключевые особенности системы «Lean Production» и ее инструментов, используемых в отдельных компаниях и странах, приведены в таблице, из которой следует, что наиболее полный пакет инструментов применяется на предприятиях Японии и Китая. Внедрение максимального количества инструментов и методов может быть оправдано только в тех компаниях, в которых смогут их эффективно использовать.

С начала XXI века в Китае приступили к активному продвижению принципов Lean Production в организациях многих отраслей. Консультанты по внедрению системы TPS пришли к выводу, что КНР является наиболее благоприятной средой для обучения концепции Производственной системы Тойоты [12] вследствие наличия множества общих факторов между Японией и Китаем, в том числе: общей границы, вековых похожих культурнорелигиозных традиций, одинаковых взглядов и принципов, укладов и образа жизни, позволяющих лучше понимать друг друга и перенимать все самое полезное гораздо быстрее и эффективнее, чем другие народы. Этим можно объяснить тот факт, что внедрение системы Lean в компаниях КНР было начато в конце 1970-х годов в отрасли автопрома – значительно раньше, чем в американских и европейских корпорациях [14].

Одним из объяснений стремительного и устойчивого развития китайской экономики на протяжении последних десятков лет является широкомасштабное использование оригинальных технических инноваций в области высоких технологий. В Китае тщательно изучили «уроки СССР» и приняли решение в качестве приоритетных придерживаться двух принципов – открытых инноваций и рыночной ориентации экономики. Был сделан вывод о том, что в современном мире основная конкуренция осуществляется именно в сфере высоких технологий.

В современной КНР ставится уже новая стратегическая цель – эволюционировать от существующей модели «собрано в Китае» до долгосрочной инновационной стратегии «изобретено в Китае» [18], поэтому на китайских предприятиях идет активное внедрение не только оригинальных технических инноваций, но и современных технологий менеджмента (хотя и с сохранением недостаточно эффективных систем материального стимулирования) [19].

По мнению консультанта из США Р. Анджо-рана (R. Anjoran) [20] в Китае уже подошли к пониманию того, что Lean является не только набором инструментов, но прежде всего, системой, основанной на философии, принципах и идеологии. Внедрение бережливого производства – это процесс достижения и сохранения совершенства. Это духовная сила, которая поддерживает жизнь людей и предприятий, а также является точкой самоудовлетворения в бесконечном процессе обучения. Цель состоит в том, чтобы стремиться к максимальному качеству и совершенству на основе достижения бесконечного уровня семи «нулей» [21]. По мнению китайских производителей невозможно производить бездефектную продукцию без принципиальной гарантии качества. Методы Lean требуют исполнения требований семи «нулевых» целей «великолепной семерки Муда», которые заключаются в обеспечении: 1) «ноль» потерь человеко-часов при перепрофилировании производства, 2) «ноль» избыточных запасов, 3) «ноль» ненужной транспортировки, 4) «ноль» дефектов, 5) «ноль» излишней обработки, 6) «ноль» времени ожидания и 7) «ноль» перепроизводства продукции [22].

В результате применения комплексной системы мер, в том числе законодательного и нормативного характера, сформировавшееся в конце второй половины XX в. мнение о низком уровне качества товаров китайского производства значительно трансформировалось. Реформы и политика «открытых дверей» превратили аграрную с отсталой промышленностью страну в современный

Ключевые особенности системы Lean Production в компаниях*

|

Страны |

Особенности Lean Production |

Инструменты Lean production |

Примеры компаний |

|

Страны Юго-Восточной Азии |

|||

|

Япония |

Использование системного и комплексного подхода к снижению уровня неоправданных потерь, вовлечение персонала в управление компанией |

TPS, Total-TPS, Kaizen, 5S, Kanban, ТРМ, SMED, Jidoka, Аn don, Visual Factory, 5W, Poka-Yoke, Quality Circles, TQM, Production Leveling, Standardize work |

Toyota Motor, Honda, Sony, Suzuki, Jарап Tobacco Inc. |

|

КНР |

Переход к пониманию того, что Lean является не только набором инструментов, но и системой, основанной на философии, идее, принципах и идеологии. |

Kaizen, 5S, Kanban, Just-inTime, Visual Management, SOP, TPM, PULL, SMED, VSM, Production line balance design |

Lenovo, First Automotive Works (FAW), Chery Group, Metso Oil |

|

Страны Северной и Южной Америки |

|||

|

США |

Создание адаптированной собственной производственной системы, на основе изучения прогрессивного опыта других стран |

Kaizen, Pull System, Visual Management, Standardize Work and Safety |

Ford Motor, General Electric, Intel, Amazon, Nike, Kimberley-Clark, The Boeing Company |

|

Канада |

Создание упрощенной концепции, нашедшей применение в компаниях международного уровня |

Just-in-Time, 6 Сигма, Kaizen |

Chrysler, Ford Motor, General Motors, Honda, Toyota |

|

Бразилия |

Приоритет выбору поставщиков, качеству сырья и материалов, обеспечению ритмичности и скорости обслуживания клиентов |

Kaizen, TQM, ISO, Just-in Time Standardized Work – SW, Pull System, SMED |

Thyssen Krupp, Fiat Supplier Simple |

|

Страны Европы |

|||

|

Германия |

Изготовление собственного инструментария на основе Lean, обеспечение бесперебойного производства и контроля качества |

Just-in-Time, Visual Management, Standardize Work and Safety |

Hellmann East Europe GmbH & Co. KG, Phoenix Сontact, Volvo Production System |

|

Швеция |

Приоритет качеству, стандартиза ции, охране окружающей среды |

TQM, Just-in-Time, Standardize Work and Safety, Kaizen, TPM, ISO |

Volvo Personvagnar AB, Scania AB |

|

Россия |

Стандартизация производственных процессов, использование элементов Lean в компаниях, выпускающих продукцию на экспорт |

Стандартизация, ISO, TQM, 5S, визуальный менеджмент, TPM, Kaizen, Just-in-Time, Kanban, картирование, KPI, цикл PDCA |

Сбербанк, РЖД, Почта России, Росатом, КамАЗ, КРЭТ, Русал |

* Cоставлено авторами на основании [12; 15–17].

индустриальный центр разработки и выпуска инновационной высококачественной продукции на основе применения прогрессивных управленческо-производственных технологий, базирующихся на международных стандартах семейства ISO 9000, позволивших достигать высокого качества продукции и работы на всех стадиях производственного цикла [23].

Модернизация экономики способствовала развитию всех отраслей народного хозяйства, в результате по рейтингу экономической конкурентоспособности, который проводился в 2021 году Всемирным центром конкурентоспособности (IMD), КНР заняла 16 место, поднявшись на 4 пункта с 20 места в 2020 году и опередив Великобританию (18), Австрию (19), Францию (29), Японию (31), Россию (43). Оценка уровня развития стран проводилась по таким критериям, как уровень внедрения инноваций, цифровизации, гибкости и эффективности бизнеса, поддержки его со стороны государства и другим показателям [24].

Однако внедрение принципов Lean Production на предприятиях страны происходит недостаточно равномерно, что в значительной степени связано с уровнем инновационного развития отрасли. Например, на Шанхайской конференции «Производство в эпоху опыта» по цифровому производству, проведенной в 2017 г., было заявлено, что только 30 % китайских компаний-производителей были готовы перейти на концепцию Lean. В других отраслях наблюдалось подобное положение. В то же время внедрение бережливого производства в автомобильном сегменте позволило вывести китайский автопром на недосягаемый ранее уровень. Объем китайского экспорта во все страны мира ежегодно увеличивается и хотя он не достиг своего максимума, Китай лидирует на мировом рынке электромобилей [25]. Опыт предприятий Китайской Народной Республики имеет важное значение для российской экономики и подлежит тщательному изучению с целью его адаптации к отечественным условиям.

В РФ внедрение элементов бережливого производства было начато в начале 2000-х годов на предприятиях промышленности, а потом постепенно распространилось и на другие сферы народного хозяйства (торговлю, образование, здравоохранение, транспорт и др.), показывая на отдельных предприятиях ощутимые успехи. В последние годы внедрение элементов системы бережливого производства происходит в рамках реализации национального проекта «Производительность труда и поддержка занятости».

Однако, несмотря на то, что количество предприятий, заявляющих о внедрении системы Lean, постоянно увеличивается, получение устойчивого экономического эффекта не носит массового характера. Исследованию причин подобного явления неоднократно посвящались обсуждения как в зарубежной, так и отечественной печати. Проблемы в процессе внедрения системы Lean возникали с самого начала этой работы. Так, например, проведенное в 2007 г. компанией «Industry Week» исследование выявило, что несмотря на то, что руководством 70 % обследованных компаний было заявлено об использовании системы Lean, однако только у 2 % наблюдалось достижение всех поставленных целей [26]. В качестве причин сложившейся на тот момент ситуации Д. Лайкер вы- двинул мысль о том, что американские фирмы «берут на вооружение» отдельные инструменты бережливого производства, не понимая, как работает система в целом, и что на самом деле в ее основе лежит особая организационная культура [27]. Следует заметить, что ошибки при внедрении, о которых писал доктор Д. Лайкер, повторялись исполнителями не только на зарубежных, но также и на российских предприятиях. Многие из них вынуждены были отказаться от попыток дальнейшего внедрения концепции бережливого производства по ряду следующих причин:

-

– не оправдание ожиданий быстрого положительного эффекта;

-

– непонимание и непринятие персоналом философии, идеи, принципов концепции Lean вследствие особенностей менталитета и национальной культуры;

-

– отсутствие руководителей (лидеров), адекватных требованиям перемен;

-

– неэффективная система мотивации персонала к достижению целей организации;

-

– сопротивление сотрудников изменениям;

-

– возникновение экономических кризисов, дестабилизирующих экономику;

-

– необходимость реорганизации сложившейся системы управления и производства.

Практически все они носят системный характер и стали неотъемлемой чертой современного российского менеджмента.

Учитывая сложности духовного восприятия концепции Lean персоналом на российских предприятиях, представляется целесообразным сократить усилия и время на внедрение философии и принципов и после выявления «узких мест» сосредоточиться на подборе наиболее приемлемых полезных инструментов и отработке их использования, постепенно добиваясь максимально эффективного результата. Конечно, долгосрочного устойчивого успеха от такого подхода ожидать трудно, он может быть оправдан на период проведения более глубоких изменений в области менталитета работников, создания бережливой высокопроизводительной культуры и т. д.

Подтверждение этой гипотезы осуществлялось на примере малого предприятия в сфере транспортно-логистических услуг, для которого был разработан план внедрения элементов бережливого производства. В процессе работы применялись следующие методы:

-

1) статистические методы: причинно-следственная диаграмма Исикавы; диаграмма Парето; графики роста прибыли/доходов;

-

2) инструменты бережливого производства: анализ узких мест (Bottleneck Analysis); цикл Э. Деминга (Планируй-Делай-Проверяй-Действуй (PDCA); защита от ошибок (Error Proofing – Poka – Yoke); визуализация (Visualization); система 5S; анализ основных причин (Root cause analysis, RCA); канбан (Kanban).

Обсуждение и выводы

Международная практика внедрения системы Lean предполагает соблюдение следующего порядка действий:

-

1. Обучение концепции Lean, философии, принципам и инструментам.

-

2. Выявление «узких мест» в деятельности компании.

-

3. Выбор наиболее подходящих инструментов и обучение персонала их применению (простым, но необходимым и полезным инструментам).

-

4. Обеспечение постоянного их использования.

-

5. Измерение результата, расчет и анализ эффективности и демонстрация перед персоналом полученного (визуализация).

Внедрение отдельных инструментов бережливого производства происходило в компании, оказывающей услуги по грузовым перевозкам автомобильным транспортом на территории РФ. Транспортно-логистическая система предприятия представляет собой совокупность процессов по доставке грузов к месту назначения при условии соблюдении требований заказчика, установленных в отношении сроков, объемов, качества, сохранности, снижения всех видов потерь и обеспечения оптимальных затрат времени, средств и нанесения минимального ущерба экологии.

Одной из основных целей транспортнологистической системы с точки зрения удовлетворения потребности клиентов является максимальное сокращение времени выполнения заказа, начиная с момента принятия заявки до выполнения услуги по доставке в полном объеме и надлежащем качестве.

Алгоритм осуществления услуги по доставке груза включает несколько этапов, в т. ч.: 1) принятие заявки от клиента и заключение договора; 2) обеспечение перевозки груза; 3) оформление документов по доставке и выставление счета на оплату. Главным критерием эффективности транспортно-логистических услуг в современных усло- виях считается своевременность и скорость их выполнения.

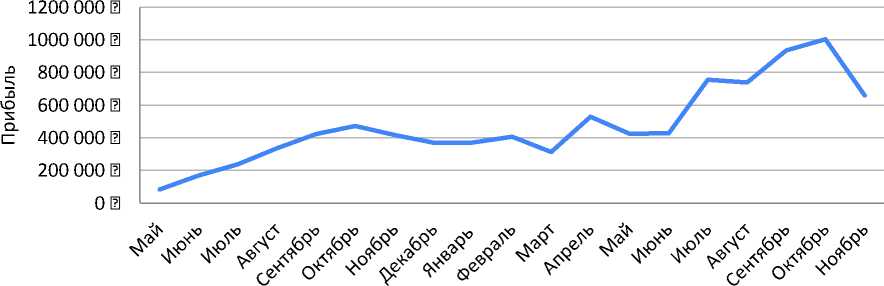

В процессе анализа удалось выявить значительную величину нерациональных затрат (потерь) при осуществлении услуг по перевозкам и некоторые другие резервы. Применение отдельных инструментов бережливого производства с 1.06.2022 г. в повседневной деятельности компании привело к относительно резкому росту объемов оборота, сокращению общих затрат, что в результате позволило увеличить прибыль (см. рисунок).

На протяжении четырех месяцев наблюдался рост показателей, однако уже в ноябре 2022 г. произошло снижение объемов оборота и прибыли, на которое оказало влияние сезонное колебание спроса на данный вид услуги, а также вмешательство внешних факторов, не зависящих от усилий персонала. Конечно, полученные результаты не были достаточным доказательством появления устойчивых результатов от внедрения инструментов Lean-технологий, однако они стали свидетельством возможностей коллектива по стремлению к достижению успеха за счет внутренних резервов и правильного менеджмента без дополнительных финансовых вложений.

Опыт внедрения концепции Lean на предприятиях КНР подтвердил ее универсальность и эффективность для любой сферы деятельности и независимость от политической системы и экономического уровня развития государства. Основополагающим фактором послужило осознанное понимание и принятие персоналом философии, идеи, принципов и инструментов системы бережливого производства.

В российских условиях внедрению системы бережливого производства должна предшествовать подготовительная работа, связанная с внесением изменений в производственную культуру организации, особое место в которой должна занимать работа по трансформации образа мышления, обеспечению осознанного понимания персоналом философии и принципов ведения современ-

Динамика роста прибыли вследствие внедрения инструментов Lean Production в деятельность ООО «Транс» за период 2021–2022 гг.

ного бизнеса, назначению инструментов Lean. Учитывая значительные различия в менталитетах населения РФ и остальных развитых стран, этот процесс может продолжаться очень долго, поэтому в настоящее время представляется неоправданным возлагать на Lean-технологии слишком большие надежды и ожидать от них результатов, аналогичных уровню бизнеса зарубежных компаний, целесообразней сконцентрировать все внимание на отработке механизма эффективного функционирования отдельных инструментов и методов, сделав эти процессы составной частью новой организационно-производственной культуры.

При этом очень важным является правильное понимание назначения каждого этапа алгоритма внедрения и роли инструментов Lean, которые целесообразно использовать только для решения конкретных проблем, избегая формального подхода В этих целях будет правильней ограничиться лишь внедрением самых простых полезных конкретно для каждого процесса инструментов и методов, эффективное применение которых (step by step) впоследствии может привести к изменению сознания работников, пробуждению у них потребности в понимании и принятии философии и принципов концепции Lean. Однако всегда следует понимать, что для достижения долгосрочного стабильного успеха лишь реальное внедрение концептуальных принципов и практических инструментов Lean Production в бизнес-процессы современных организаций способно повысить качество управления и обеспечить на этой основе устойчиво-инновационное развитие экономических субъектов.

Список литературы Формирование эффективной траектории повышения качества управления организациями на основе lean-технологий

- Lean Manufacturing in the Age of COVID-19. URL: https://aqmauditing.com/quality-management/lean-manufacturing-in-the-age-of-covid-19/ (дата обращения 16.10.2022).

- Strengthen Your COVID-19 Response Using Lean. URL: https://www.mossadams.com/events/ ondemand/2020/04/strengthen-your-covid-19-response-using-lean (дата обращения 16.10.2022).

- Тарский М.О. Качество управления организацией: исследование определения // Современные научные исследования и инновации. 2016. № 11(67). С. 429-433. URL: http://web.snauka.ru/issues/ 2016/11/74229 (дата обращения: 16.12.2022).

- Королев В.И., Королева Е.Н. Перспективы российского менеджмента: переход к новому качеству // Проблемы теории и практики управления. 2014. № 4. С. 105-107.

- Абакумова Ж.В. Качество управления организацией: экономическая сущность, исследования, подходы // Теоретические и прикладные вопросы экономики, управления и образования: сб. ст. Пенза. 2021. С. 11-14.

- Васильков Ю.В., Гущина Л.С., Иняц Н. Особенности качественного управления организацией // Современные технологии управления. 2015. № 1(49). URL: https://cyberleninka.m/artide/n/osobenmsti-kachestvennogo-upravleniya-organizatsiey (дата обращения: 16.12.2022).

- Королев В.И. Качество управления предприятием: проблемы, пути повышения // Управленческие науки. 2017. № 1. URL: https://cyberleninka.ruarticle/n/kachestvo-upravlemya-predpriyatiem-problemy-puti-povysheniya (дата обращения: 16.12.2022).

- Лазарева Е.И., Ноздричев М.К. Управление инновационным развитием международных организаций в цифровой экономике: возможности и ограничения // Государственное и муниципальное управление. Ученые записки. 2023. № 1. С. 27-33. https://doi.org/10.22394/2079-1690-2023-1-1-27-33

- Лазарева Е.И., Матвеев Н.В. Критериальная оценка уровня инновационно-цифровой трансформации системы управления организацией // Вестник Института дружбы народов Кавказа (Теория экономики и управления народным хозяйством). Экономические науки. 2022. № 1(61). С. 45-55.

- Womack James P., Jones Daniel T., Roos Daniel. The Machine That Changed the World: The Story of Lean Production. Harper Perennial. 1990. 323 p.

- Krafcik John F. Triumph of The Lean Production System. URL: https://edisciplinas.usp.br/ pluginfile.php/5373958/mod_resource/content/4/krafcik_TEXTO_INTEGRAL.pdf (дата обращения: 10.10.2022).

- Liker Jeff. Lean Manufacturing in China: Opportunities and Challenges. URL: https://www.gray.com/ news/blog/2013/11/22/lean-manufacturing-in-china-opportunities-and-challenges (дата обращения: 17.10.2022).

- Durin Martial. Why are most companies failing with Lean implementation? / Kaizen Institute Blog, 05. Jul 2018. URL: https://www.kaizen.com/blog/post/2018/07/05/why-are-most-companies-failing-with-lean-implementation (дата обращения: 11.10.2022).

- Taj S. Lean manufacturing performance in China: assessment of 65 manufacturing plants // Journal of Manufacturing Technology Management. 2008. Vol. 19 No. 2, P. 217-234. URL: https://doi.org/ 10.1108/17410380810847927 (дата обращения: 20.10.2022).

- Момот Р.А., Димитров В.П., Момот А.И. Эффективность внедрения концепции «Lean Production» в различных регионах мира // Сборник научных трудов 6-й Международной молодежной научной конференции (18-19 сентября 2019 года). Курск, 2019. Т. 1. С. 181-184.

- Инновационный подход в управлении: проблемы, решения и перспективы: монография / В.П. Димитров, Л.В. Борисова, А.И. Момот и др. Ростов н/Д: Издательский центр ДГТУ, 2019. 216 с.

- Ten tools of lean production. Shenzhen Jinhaiyuan Industrial Equipment Co., Ltd., 2019. URL: http://www.sz-jinhaiyuan.com/en/2019-10-22_51525.html (дата обращения: 28.10.2022).

- Китайский ученый рассказал об уроке, извлеченном из развала СССР. URL: https://ria.ru/ 20201227/sssr-1591123986.html (дата обращения: 27.10.2022).

- Anjoran R. Why China Really Needs Lean Manufacturing Firms. Manufacturing Improvement Blog. September 17, 2020. URL: https://www.cmc-consultants.com/blog/the-case-for-lean-manufacturing-consulting-firms-in-china (дата обращения: 28.10.2022).

- Anjoran R. Yes, Lean production is possible in China. QualityInspector.org. Practical Advice for importers in China, 2012. URL: https://qualityinspection.org/lean-thinking-china/ (дата обращения: 24.10.2022).

- What is lean production. Shenzhen Jinhaiyuan Industrial Equipment Co., Ltd., 2019. URL: http://www.sz-jinhaiyuan.com/en/2019-10-22_57385.html (дата обращения: 28.10.2022).

- Wang Bory. Unitex Underwear Manufactures - Lean Production and Quality Management. 2022. URL: https://www.unitexunderwear.com/article/detail/Unitex-Underwear-Manufactures—Lean-Production-and-Quality-Management.html (дата обращения: 20.10.2022).

- Примуш Д.М., Момот О.1. Питания тдвищення економiчноi вщповщальносп постачальнишв за яшсть продукцп // Вюник Приазовського державного техшчного ушверситету: зб. наукових праць ПДТУ. Серiя: Економiчнi науки. Вип. 29. Марiуполь, 2015. С. 133-139.

- Рейтинг конкурентоспособности стран 2021. IMD. Открытые данные. URL: https://www.campiogroup.com/news/2021/rejting-konkurentosposobnosti-stran-2021-imd/ (дата обращения: 20.10.2022).

- Zhang Lu. Lean Production "with Chinese Characteristics": A Case Study of China's Automobile Industry //International Journal of Sociology, 2015. vol. 45, no 2, pp. 152-170. DOI: 10.1080/00207659.2015.1061861

- Основные причины неудач при внедрении технологий бережливого производства // Научно-производственный комплекс «Интеграл». 2021. URL: https://integral-russia.ru/2021/08/02/osnovnye-prichiny-neudach-pri-vnedrenii-tehnologij-berezhlivogo-proizvodstva-osnovnoe-ot-professionala/ (дата обращения: 16.12.2022).

- Liker J. The Toyota Way: 14 Management Principles from the World's Greatest Manufacturer. McGraw Hill; 1st edition. 2004. 330 p.