Совершенствование прессовочного оборудования для производства сафлорового масла в условиях минипроизводственных цехов

Автор: Мурсалыкова М.Т., Какимов М.М., Касенов А.Л., Искаков М.Б.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Технология пищевой и перерабатывающей промышленности

Статья в выпуске: 1 (135), 2022 года.

Бесплатный доступ

В последние годы широкое применение получила перспектива совершенствования процесса прессования сафлорового масла. Предварительное отделение шелухи от ядра способствует повышению масличности перерабатываемого масличного сырья: сырье освобождается от низкомасличных компонентов и относительное содержание масла в нем увеличивается. В ходе выполнения работы был разработан шелушитель-пресс. Конструкция предполагаемого оборудования позволяет производить одновременное шелушение и прессование в одном аппарате, что обеспечивает получение высококачественного и биологически ценного продукта. А также, приведена принципиальная схема, даны характеристики основных узлов оборудования и принцип его работы.

Оборудование, шелушитель, пресс, сафлор, растительное масло, отжим, шелуха, ядро

Короткий адрес: https://sciup.org/140293486

IDR: 140293486 | УДК: 664.71.013

Текст научной статьи Совершенствование прессовочного оборудования для производства сафлорового масла в условиях минипроизводственных цехов

На сегодняшний день масложировой комплекс Республики Казахстан представляет собой интегрированную систему технологически и экономически взаимосвязанных отраслей и подотраслей растениеводства, перерабатывающей промышленности, торговли и общественного питания, машиностроения для указанных отраслей, а также других отраслей и предприятий АПК, производства и рыночной инфраструктуры, объединенных общей задачей – производством реализацией растительного масла в целях насыщения рынка и удовлетворения нужд государства в этом важном продукте [1].

Одной из актуальных проблем является улучшение структуры потребления пищевых продуктов, в том числе обогащенных витаминами, микроэлементами, биологически активными добавками.

В последнее время возрос интерес к применению новых типов культивируемых растений, которые отличаются от традиционных по комплексу признаков и полезных свойств. Среди перспективных растительных ресурсов питания, важную роль занимает сафлор, который в перспективе может составить конкуренцию традиционно известным масличным культурам [2].

Сафлор – сельскохозяйственная культура с древней историей: много веков это растение использовалось для получения как красителя – из лепестков, так и масла – из семян.

Сафлоровое масло – уникальный продукт растительного происхождения, химический состав которого позволяет использовать его в медицинских, косметических целях, для производства пищевой продукции. Учитывая, биологическую ценность и богатый состав витаминов и фосфолипидов, производство сафлорового масла в настоящее время является актуальной задачей [3].

Технология получения растительных масел включает разнохарактерные воздействия на перерабатываемое масличное сырье. Значительное место в технологии занимают механические процессы. Такие процессы, как очистка семян от примесей, разрушение и отделение плодовых и семенных оболочек от зародыша и эндосперма – ядра, измельчение ядра и промежуточных продуктов его переработки, являются преимущественно механическими, подготавливающими материал к интенсивным физико-химическим превращениям.

В современном производстве одним из основных способов производства растительного масла является метод прессования. Большая часть современных прессов производятся для прессования масла отдельных культур, перенастройка данного оборудования на другую культуру весьма затруднительна, а если возможна, то отжим масла происходит менее эффективно, а также имеют гра-моздкость конструкции, значительные материальные затраты и энергозатраты, сложность в эксплуатации, что дает невозможным использование оборудования в условиях минипроизводства масла. Данное обстоятельство является неприемлемым в условиях производств небольшой мощности, необходим универсальный пресс для отжима масла как из низко, так и из высокомасличных культур.

Материалы и методы исследования

Объектом исследования являются семена сафлора, поставляемыt в масложировую промышленность.

Одними из используемых методов являются процесс шелушения и прессования исследуемого сырья при помощи разработанного оборудования.

При исследовании использованы стандартные современные физико-химические и аналитические методы, позволяющие получить наиболее точные характеристики исследуемых объектов.

Результаты и их обсуждение

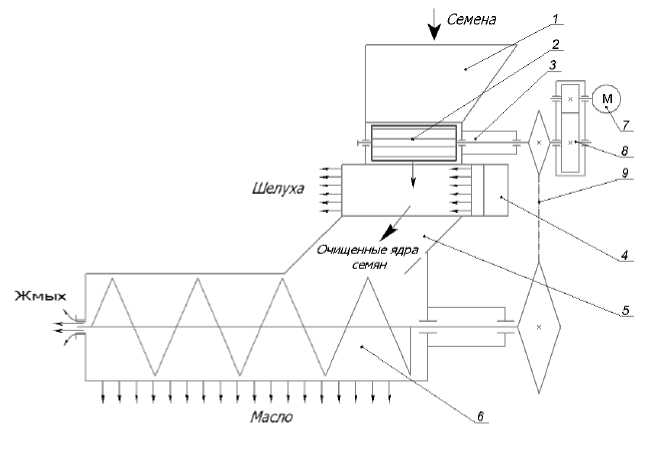

Чтобы совершенствовать процесс прессования, был разработан шелушитель-пресс для отделения масла из семян сафлора (рис. 1). Данное оборудование приме-няется в масложировой промышленности в условиях минипроизводственных цехов. Снижает энерго- и материальные затраты, повышает производительность и качество получаемого масла.

Для разделения шелухи от ядра использованы различия в свойствах её отдельных компонентов: в линейных размерах; по массе; в аэродинамических свойствах; по электрофизическим свойствам; по сопротивлению трению. Отделение шелухи от ядр имеет большое значение. При этом повышается качество масла, так как в него не переходят липиды оболочек, содержащие большое количество сопутствующих веществ; повышается производительность оборудования; уменьшаются потери масла с лузгой за счёт замасливания [4].

Рисунок 1 - Принципиальная схема шелушитель-пресса для отделения масла: 1 – бункер; 2 – шелушитель; 3 – вальцовый механизм; 4 - вентилятор-сепаратор; 5 – лоток; 6 – шнековый пресс; 7 – электродвигатель;

8 – редуктор; 9 – цепная передача.

Экспериментальный шелушитель-пресс включает в себя бункер 1, шелушитель 2, вальцовый механизм 3, вентилятор-сепаратор 4, лоток 5, шнековый пресс 6, электродвигатель 7, редуктор 8, цепная передача 9.

Семена сафлора поступают в бункер и транспортируются в шелушитель, где под действием центробежной силы, по направляющим каналам поверхности валка, разгоняются и, срываясь через окна валка, ударяются об упругое покрытие, размещенное на внутренней стороне деки. Шелуха семян при этом разрушается. Далее зерновая масса равно- мерно подается в вентилятор- сепаратор. Вентилятор-сепаратор очищает зерно от крупных, мелких и легких примесей. Очищенные ядра семян подаются в шнековый пресс, где происходит прессование и отжим масла.

Эффективность шелушения достигается тем, что при ударе об упругую поверхность происходит поверхностное распределение энергии удара по ядру в отличие от удара о твердую поверхность, где происходит точечный контакт частицы с декой, что привело к разрушению семян. Так как происходит распределение энергии на по- верхности семени, скорость отскакивания ее от деки гораздо меньше, чем при ударе о твердую поверхность, а значит, не происходит дополнительного удара с вновь поступающим продуктом, что, в свою очередь, сохраняет целостность ядра и влияет на качество шелушенного продукта.

Анализ работы бичевой рушки привел к необходимости построить работу шелу-шителя на основе однократного удара с немедленным выводом продуктов шелуше-ния из сферы действия ее рабочих органов. Кон- структивно этот метод оформляется, как правило, в виде турбинки, лопасти которой отбрасывают семена на наклонную гладкую деку; отражаясь от нее, шелуха выходит из машины[5].

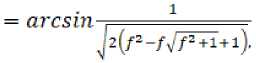

Для абсолютной, относительной скорости движения семени и для угла, который составляет вектор скорости семени в горизонтальной плоскости с нормалью к поверхности деки, приводятся следующие уравнения:

^=Ц>ІР+^-П

-

г де: - угловая скорость валка;

-

- путь семени по ротору;

-

- коэффициент трения семян по

материалу лопатки валка.

Как видно из этих уравнений, скорость движения семян вдоль лопаток турбинки и скорость их схода с лопаток не зависят от массы семени, т.е. различные по массе и разеру семена вылетают из турбинки с одной и той же скоростью. Аналогичный вывод независимым путем был сделан на основе анализа уравнений относительного движения семени по ротору. Из этого вывода вытекает возможность организовать поток семян вдоль лопаток валка в одну нитку, исключить столкновение семян друг с другом в полете и связанное с этим наличие недорушки в шелушителе [7].

В принципе работы центробежной руш-ки заложена возможность неполного шелушения части семян. На самом деле скорость вылета семян из турбинки, а следовательно, и сила удара их о деку, зависят от коэффициента трения, с ростом коэффициента скорость

<р

вылета семян уменьшается. Эта принципиальная зависимость видна из уравнений (1) и (2). Но коэффициент трения в свою очередь является функцией состояния семян и, в частности, повышается с увеличением их влажности. Прочность оболочек семян сафлора является функцией влажности, причем эта функция обладает максимумом. Поскольку влажность отдельных семян различна и часто эти различия очень велики, то в силу различия в коэффициентах трения скорости их вылета из турбинки и полета до деки не могут быть одинаковыми, а, следовательно, неизбежно столкновение семян друг с другом, ослабление их удара о деку и появление в рушанке. Влияние влажности на эффективность обрушивания семян сафлора показано в таблице 1.

Данные этой таблицы подтверждают описанные представления о роли влажности семянок в эффективности шелушения и показывают существование оптимальной влажности 7,5 – 8,0%.

Таблица 1. Влияние влажности семян сафлора на эффективность их шелушения

|

Влажность, семян % |

Состав рушанки, % от числа семян, поступивших на шелушение |

||||

|

Целые семена |

Поврежденные семена |

Целое ядро |

Поврежденное ядро |

Сечка |

|

|

3,5 |

0 |

10 |

32,4 |

23,8 |

33,8 |

|

6,7 |

16 |

25 |

40,5 |

12,5 |

6,0 |

|

7,5 |

32 |

17 |

42,0 |

7,5 |

1,5 |

|

8,7 |

35 |

18 |

40,2 |

2,0 |

5,0 |

Поскольку масса отдельных семянок различна, то различны развиваемая ими в полете кинетическая энергия и сила удара о деку. Последнее обстоятельство привело к тому, что часть семян останется необрушенной, а у некоторой части будет измель- чаться даже ядро. Это положение подтверждается данными таблицы 2, в которой представлены результаты опытов по шелушению семян сафлора влажностью 8,2% на опытном оборудовании при 1000 оборотах ее ротора в минуту.

Таблица 2. Влияние размеров семян сафлора на эффективность их шелушения

|

Фракции семян по длине, мм |

Состав рушанки, % от числа семян, поступивших на шелушение |

||||

|

Целые семена |

Поврежденные семена |

Целое ядро |

Поврежденное ядро |

Сечка |

|

|

Менее 5.. ……………… |

34 |

40 |

21 |

2 |

3 |

|

От 5 до 7…. …………… |

23 |

34 |

31 |

5 |

6 |

|

Более 7…………………. |

10 |

30 |

47 |

13 |

3 |

Как видно из этой таблицы, с ростом размера семян, т.е. их массы, увеличивается содержание поврежденного ядра. Одновременно с этим уменьшается содержание поврежденных и целых семян, что отвечает возрастанию силы удара о деку с увеличением массы отдельных семянок.

Знаменатель правой части уравнения (3) прямо пропорционален абсолютной скорости движения семян, т.е. с ее уменьшением увеличивается угол ф , что дополнительно ослабляет удар о деку и может привести к наличию в оборудовании шелухи и целых семян. Речь идет о той доле уменьшения абсолютной скорости, которая является следствием увеличения коэффи-циента трения, но не уменьшения числа оборотов ротора [8].

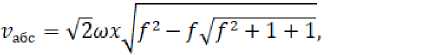

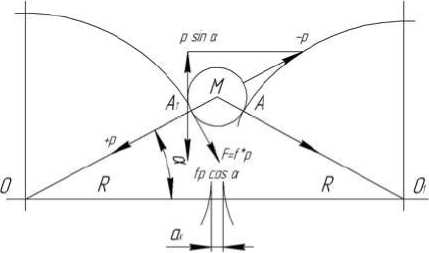

Условие работы любого вальцового механизма – возможность захвата материала в зону шелушения. Захват частицы харак- теризуется углом захвата Ct , под которым понимается угол, образованный линией, соединяющей центры валков ОО1 с линией, проведенной из центра частицы к центру одного из валков.

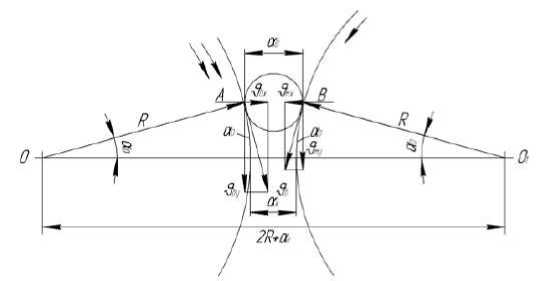

Частица материала оказывает на валки в точках А и А1 давление р , направленное по нормали к поверхности валков и зависящее от веса частицы, скорости ее падения на валки и некоторых других факторов. Реакция валков, например, в точке А1 также равна р , но направлена в противоположную сторону. Две вертикальных составляющих этих сил действуют на частицу по-разному: состав-ляющая р sin a стремится вытолкнуть час-тицу, а составляющая fp cos tz , где f – коэффициент трения, -втянуть. Так как, час-тица имеет форму шара, приводим условие прохода частицы в зазор между валками:

2psina < 2fp cos a. (4)

Из этого уравнения получаем

или

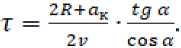

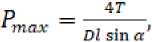

tg a< tg и a < т.е. для прохождения частицы в промежуток между валками необходимо, чтобы угол захвата был меньше угла трения. Отсюда легко определить минимальный диаметр валков. Угол захвата зависит от размера частиц, диаметра волков и расстояния между валками. При постоянстве этих характеристик, при стабильной работе подготовительных отделе-ний маслозаводов, теоретическое определение, вытекающее из неравенств (5), усложняется в связи с изменением влажности и масличности семян. Поскольку с ростом влажности материала коэффициент трения увеличивается, то теоретически условия захвата должны были бы улучшаться, однако практически происходит налипание материала на валки, что нарушает нормальный ход шелушения. Высо- кая влажность частиц, кроме этого, способствует выделению масла из них при шелушении, что приводит к уменьшению коэффициента трения и ухудшению условий захвата. В практических условиях захват усложняется также и потому, что в зазор между валками поступают не отдельные частицы, а их конгломераты, например при слипании частиц [8]. Рисунок 2 – Схема захвата семян сафлора валками После захвата семян валки воздействуют на нее на определенном пути в течение определенного промежутка времени г. Длина пути центра тяжести частицы М равна L = 2Я+стк . где, d^ – зазор между валками. Рисунок 3 – Распределение окружных скоростей валков вдоль осей координат (к определению продолжительности шелушения): «О – первоначальное значение угла захвата Ct Из рисунка 3, на котором показано распределение скоростей медленно- и быст-ровращающегося валка вдоль осей х и у, можно без учета скольжения семян по по- верхности валков и формы рифлей приближенно определить среднюю скорость движения материала в зоне шелушения: _ ^бу+^му ^ср 7 V6+um -—cos а где, ^6 и VM – окружные скорости быстро- и медленновращающегося валков. Разделив уравнение (6) на (7), получим продолжительность шелушения 2R+aK tg a Ur+Vm cos a Если валки вращаются с одинаковой окружной скоростью, т.е. , то уравне ние (8) приведет к Чем больше радиус валков и меньше окружные скорости их вращения, тем больше продолжительность шелушения. С увеличением угла захвата продолжитель-ность шелушения быстро возрастает, так как увеличивается, а уменьшается. Уравнение (6) – (9) верны лишь при отсутствии упругого последействия семян, т.е. при отсутствии у семян упругой дефор- мации после перехода ее через линию центров валков. Давление на материал изменяется по мере продвижения его к линии центров валков. Сила давления на валки приводится в виде уравнения: RB = -PkRla E 3 где, – сила сопротивления раздавливанию; - относительное сжатие частицы, -размер частицы; - коэффициент заполнения поверхности валков материалом; - длина валков. Сила приложена к валкам под уг-3 " лом . s Максимальное давление на материал равно (при допущении, что оно пропорционально величине сжатия материала) где: Т - сила, действующая на валки; D – диаметр валков. Сила, действующая на валки, равна „ lD2a . , . T = —— sina(l — cos a). где – коэффициент пропорциональности между давлением и величиной сжатия материала. Значение средней скорости движения материала в зоне шелушения – уравнение (7) – позволяет определить теоретическую производительность пары валков. Она равна (в кг/ч): QT = 3,6yZvcpacp где, – объемная масса материала до шелушения, г/см3; - средняя величина зазора между валками в зоне шелушения в см; - степень заполнения объема зоны шелушения. Таким образом, опытно-промышленный образец оборудования для очистки сафлора от шелухи рекомендуется применять в составе пресса по производству сафлорового масла в минипроизводственных цехах перерабатывающей промышленности. Заключение, выводы В ходе исследовательской работы изучена актуальность масложировой отрасли, в том числе признаки возросшей популярности сафлорового масла в Казахстане и в мире. Разработан шелушитель-пресс для шелушения и прессования семян сафлора. В результате определены оптимальные параметры и была разработана оборудование по производству сафлорового масла для обес-печения максимального выхода продукта требуемого высокого качества.

Список литературы Совершенствование прессовочного оборудования для производства сафлорового масла в условиях минипроизводственных цехов

- https://www.apk-inform.com/ru.

- Послание президента РК К. К-Ж. Токаева народу Казахстана 1.09.2021 г.

- Алтайулы С., Шагирова А., Муратхан М., Байгазов Н. Разработка инновационной технологии производства сафлорового масла. / VIII Международная студенческая научная конференция "Студенческий научный форум-2016" г. Москва, - С. 11-13.

- С.А. Нагорнов, Д.С. Дворецкий, С.В. Романцова, В.П. Таров. Техника и технологии производства и переработки - Тамбов: Изд-во ГОУ ВПО ТГТУ, 2010. - 96 с.

- EDN: QNFCFX

- В.Г. Щербаков Технология получения растительных масел. 3-е изд., перераб. и доп. - М.: Колос, 1992. - 207 с. ил. - (Учебники и учеб.пособия для подгот. кадров массовых профессий).

- Щербаков В.Г., Лобанов В.Г. Биохимия и товароведение масличного сырья. Кубанский государственный технологический университет. 6-е изд., перераб. и доп. - М.: Колос, 2012. - 392 с. ил. - (Учебники и учеб.пособия для студентов высш. учеб. заведений).

- EDN: QKUTJZ

- Алтайулы С., Сатаева Ж.И. Современные оборудования масложировой промышленности. Учебное пособие Астана: Казахский агротехнический университет имени С.Сейфуллина - 2018. - 182 с.

- В.В. Белобородов. Основные процессы производства растительных масел. - М: Пищевая промышленность, 1966. - 453с.