Управление безопасностью и качеством при производстве рассольных сыров

Автор: Мардар М. Р., Кручек О. А.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Технология пищевой и перерабатывающей промышленности

Статья в выпуске: 1 (139), 2023 года.

Бесплатный доступ

В статье рассмотрено внедрение системы НАССР на действующем предприятии. Данная система является научно обоснованной системой, позволяющей обеспечивать производство безопасной и качественной продукции путем идентификации и контроля опасных факторов. В ходе работы проведен анализ существующей на заводе системы управления безопасностью и предложены необходимые процедуры и мероприятия в связи с внедрением нового продукта - рассольного сыра. Для обеспечения качества выпускаемой продукции предложены две новые критические контрольные точки (ККТ 2 - приготовление рассола, ККТ 3 - хранение готового продукта), а также одну операционную программу (ОПП 3 - упаковка). Проведен анализ системы зонирования на предприятии и рекомендовано провести изменения в данном направлении в соответствии с требованиями НАССР. Предлагаемые мероприятия позволят обеспечить выпуск качественного рассольного сыра, что в свою очередь обеспечит его конкурентоспособность на потребительском рынке Украины.

Качество, безопасность, насср, рассольные сыры, мониторинг

Короткий адрес: https://sciup.org/140297814

IDR: 140297814 | УДК: 637.3: | DOI: 10.48184/2304-568X-2023-1-136-143

Текст научной статьи Управление безопасностью и качеством при производстве рассольных сыров

УДК 637.3: [006.015.8: 006.015.5]

Управление безопасностью при производстве сыров (в т.ч. свежих и рассольных сыров) – это сложный процесс, который начинается на ферме и заканчивается на столе у потребителя. Продовольственная и сельскохозяйственная организация при ООН (FAO) является единственной международной организацией, осуществляющей надзор за всеми аспектами пищевой цепи, реализуя тем самым уникальную всеобъемлющую концепцию безопасности пищевых продуктов. Этому способствует многолетнее партнерство с Всемирной организацией здравоохранения (ВОЗ). В рамках своих взаимодополняющих мандатов FAO и ВОЗ решают ряд вопросов, связанных с управлением безопасностью пищевых продуктов на глобальном уровне, защитой здоровья потребителей. При этом ВОЗ осуществляет надзор в сфере общественного здравоохранения и плодотворно сотрудничает с этим сектором, а FAO занимается проблемами безопасности пищевых продуктов на всех звеньях продовольственной цепи [1].

Ежегодно регистрируется около 600 миллионов случаев заболеваний пищевого происхождения. Это говорит о том, что опасные продукты питания представляют угрозу для здоровья человека и экономики во всем мире, поэтому управление безопасностью пищевых продуктов является приоритетом общественного здравоохранения и важным шагом на пути достижения продовольственной безопасности. Действенные системы обеспечения безопасности и контроля качества пищевых продуктов имеют огромное значение не только для здравоохранения и благополучия людей, но и для содействия экономическому развитию и улучшению условий жизни за счет расширения доступа к внутренним, региональным и международным рынкам [1, 2].

Обоснование выбора темы, цели и задачи статьи

Эффективное развитие молокоперерабатывающей отрасли напрямую зависит от качества и безопасности молока-сырья и молочной продукции. Традиционные системы управления безопасностью пищевых продуктов с присущим им акцентированием внимания на испытании конечного продукта больше не могут решать сложные и быстротечные проблемы глобальной экономики. Научно обоснованные подходы к системам управления безопасностью пищевых продуктов являются необходимым условием функционирования системы официального контроля в любой стране мира [3]. В странах-членах ЕС работают над созданием единого органа или интегрированной системы контроля пищевых продуктов, охватывающих все этапы процесса производства, начиная от выращивания (получения) сырья и заканчивая готовым продуктом непосредственно у потребителя. Кроме того, производители сами контролируют качество и безопасность продуктов питания, вводя системы контроля качества, в частности HACCP [1-3], которая является наиболее распространенной системой управления безопасностью пищевых продуктов.

Система НАССР, или Система анализа опасных факторов и критических точек контроля (в латинской аббревиатуре – НАССР "Hazard Analysis and Critical Control Points") является научно обоснованной системой, позволяющей обеспечивать производство безопасной продукции путем идентификации и контроля опасных факторов. НАССР – это мощная система, которая может применяться к большому спектру простых и сложных операций [2]. Она используется для обеспечения безопасности пищевых продуктов в течение всей цепи производства и реализации пищевого продукта. Такая агропродо-вольственная цепь – это последовательность этапов и производственной деятельности, которая включает все этапы производства, обработки, сбыта, хранения, транспортировки, импорта, экспорта и размещения на рынке пищевых продуктов, начиная с производства основного и дополнительного сырья и заканчивая процессом потребления.

Не существует универсального перечня опасных факторов для пищевых предприятий. Анализ рисков должен быть проведен с учетом специфики компании, технологического процесса, оборудования, поступающего сырья и материалов, степени внедрения программ предварительных условий.

Современные молочные предприятия осуществляют комплексную переработку сырья, производят широкий ассортимент молочной продукции, который может включать сотни наименований традиционной цельномолочной продукции, ферментированные продукты, сливочное масло, мороженое, сыры: свежие, зрелые и переработанные. На исследуемом предприятии г. Одессы (Украина) внедрена и успешно функционирует система безопасности НАССР на все наименования выпускаемой продукции. Однако, предприятие для усиления конкурентоспособности и увеличения прибыли, постоянно работает над расширением ассортимента, что требует пересмотра системы НАССР. В представленной статье проведен анализ существующей на заводе системы управления безопасностью и предложены необходимые процедуры и мероприятия в связи с внедрением нового продукта.

Целью работы является пересмотр и актуализация существующей на предприятии системы управления безопасностью HACCP, а также разработка и внедрение изменений и дополнений в связи с введением в ассортимент нового продукта – сыра рассольного.

Материалы и методы исследований

Сертификация системы управления безопасностью пищевых продуктов (СУБХП) считается одним из наиболее полезных инструментов для идентификации и контроля рисков в пищевой промышленности и базируется на семи принципах НАССР. Она включает: проведение анализа опасностей: биологических, химических, физических; определение критических точек контроля (ККТ); определение предельных значений параметров, например, температуры и продолжительности термической обработки продукта; создание системы мониторинга контроля критических точек; внедрение корректирующих действий; разработка процедуры верификации с целью подтверждения эффективности работы системы НАССР; ведение записей (фиксирование результатов) [1-2].

Результаты и их обсуждение

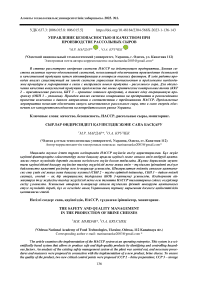

На исследуемом заводе внедрена необходимая документация в соответствии с планом функционирования СУБПП при производстве творога и свежих сыров, которые в настоящее время производит предприятие. В технологии свежих сыров предусмотрена одна критическая контрольная точка (ККТ 1 – пастеризация нормализованного молока) и две операционные программы (ОПП 1 – приемка основного сырья; ОПП 2 – приемка вспомогательного сырья). Алгоритм контроля основного и вспомогательного сырья представлен на рисунке 1.

Для актуализации СУБПП на исследуемом заводе в технологии производства рассольного сыра следует полностью осуществить все процедуры, предусмотренные системой НАССР [3, 4].

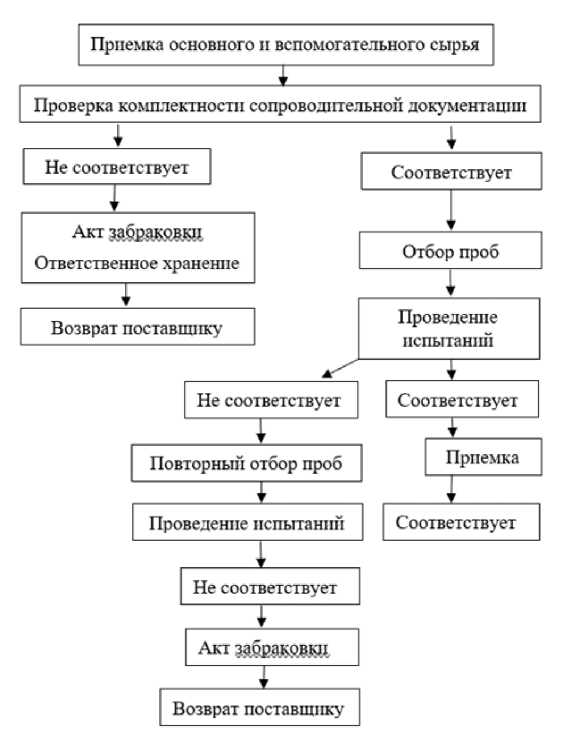

Анализ приготовления сыра рассольного (рис. 2) выявил технологические операции, отличные от уже имеющихся на предприятии, а именно: приготовление рассола и посолка. Кроме того, к мягким сырам международный стандарт выдвигает особые требования по микробиологическим показателям, следовательно, молоко должно быть высокого качества, а бактериальные закваски достаточно активными, чтобы обеспечить чистоту продукта, а значит и его качество. Мягкие сыры, в основном, реализуются в свежем виде. Производитель должен быть уверен не только в качестве, но и в их безопасности [5, 6].

Таким образом, при актуализации уже имеющейся системы безопасности, отмечаем, что операционная программа ОПП 1 остается неизменной, т.к. направлена на приемку основного сырья – молока соответствующего качества, а ОПП 2 обеспечивает получение качественных заквасок, соли, воды. На качество и хранимоспособность сыра напрямую влияет качество рассола. А значит, особое внимание следует уделить приготовлению и пастеризации рассола, чтобы полностью инактивировать постороннюю микрофлору.

Рисунок 1 – Алгоритм контроля основного и вспомогательного сырья

Рекомендуем добавить в схему контроля технологического процесса приготовления рассольного сыра ККТ 2 – приготовление рассола и особое внимание обратить на режимы его тепловой обработки. После созревания сыры упаковываются и реализуются. Вид и качество упаковочных материалов оказывают решающее влияние на сроки хранения. Предлагаем добавить ОПП 3 – упаковку, также ККТ 3 – хранение готового продукта. В этой контрольной точке необходимо проводить мониторинг температуры и продолжительность хранения продукта.

Одним из ключевых элементов системы HACCP является зонирование производственных помещений. Зонирование означает разделение производственного пространства на отдельные зоны в соответствии с уровнем риска возникновения опасности (механиче- ской, химической, микробиологической). Каждая зона имеет свой уровень чистоты и требования к санитарным нормам, что позволяет минимизировать риск передачи бактерий, вирусов и других вредных микроорганизмов от одной зоны к другой.

На предприятии пищевой промышленности может быть несколько зон: зона приемки сырья, где сырье проверяется на качество и соответствие стандартам безопасности пищевых продуктов; непосредственно производственная зона, где сырье превращается в готовые продукты; зона упаковки и маркировки, где продукты упаковываются и маркируются для отправки на склад; зона складирования, где продукты хранятся до отправки в торговую сеть или непосредственно потребителю.

Рисунок 2 – Типовая блок-схема контроля рассольного сыра

Каждая зона имеет свои правила и требования для обеспечения безопасности пищевых продуктов. Например, в зоне приемки сырья на рассматриваемом молочном предприятии требуется обязательное качественное и количественное определение микробиологических показателей молока, в то время как в зоне упаковки, кроме требований к продукту, установлены специальные требования к санитарной обработке оборудования.

Зонирование позволяет установить меры контроля и мониторинга для каждой зоны, что позволяет предотвратить потенциальные проблемы в случае заражения продуктов. Если производственное помещение не разделено на зоны правильно, то это может привести к риску заболевания потребителей и угрозе репутации бренда, а также к возможным правовым последствиям для предприятия.

Другой важный аспект зонирования – это возможность проведения эффективной и точной трассировки продуктов. Если возникает проблема с продуктом в процессе производства, зонирование позволяет быстро определить, в какой зоне возникла проблема и какие продукты были затронуты, что позволяет быстро принять меры для предотвращения распространения проблемы и защиты потребителей.

В целом, зонирование при внедрении HACCP является необходимым для обеспечения безопасности пищевых продуктов и защиты потребителей. Это помогает предотвратить возможные риски микробной контаминации и обеспечивает эффективную систему контроля и мониторинга на каждом этапе производства, что гарантирует получение высококачественных продуктов питания, безопасных для потребителей.

На исследуемом предприятии ключевая концепция проектирования осуществлена путем обеспечения санитарно-гигиенических условий производства, в том числе разделением предприятия на зоны риска. Для обозначения разделения используют разноцветные коды: красный – территория с высоким уровнем риска, желтый – территория со средним уровнем риска, зеленый – территория с низким уровнем риска (табл. 1).

Таблица 1 – Распределение производства на зоны риска

|

Вид зоны |

Характеристика |

|

Зеленая |

Рабочие помещения, в которых отсутствует риск заражения готовой продукции или полуфабрикатов после тепловой обработки. К числу таких помещений относятся: зона приема сырого молока, помещение для мойки оборотной тары, бытовые помещения, механические мастерские, котельная, компрессорная и другие. Некоторые из этих помещений должны быть разделены между собой, например бытовые помещения от помещений приема сырого, или мокрые рабочие помещения от сухих. Работникам зеленой зоны нельзя входить в помещение красной зоны. |

|

Желтая |

Рабочие помещения, в которых риск заражения готовой продукции или полуфабрикатов после тепловой обработки ограничен, но следует соблюдать специальные санитарно-гигиенические правила при производстве продукции. Эти помещения граничат с зонами высокого риска, часто выполняют функции так называемых санитарных барьеров (физическое удаление от других зон с помощью простенков, санитарных шлюзов и др.). Примером таких помещений могут быть помещения для хранения упаковочных материалов, основного и вспомогательного сырья, добавок; помещения, в которых продукты или полуфабрикаты не контактируют с внешним пространством (участки пастеризации или стерилизации молока). Работники желтых зон не могут входить в помещение красных зон. |

|

Красная |

Рабочие помещения, в которых риск заражения готовой продукции или полуфабрикатов после тепловой обработки очень высок. Необходимо более тщательно соблюдать более жесткие санитарно-гигиенические правила при производстве продукции. Красные зоны должны быть отделены от других зон (так называемыми гигиеническими барьерами). Примером таких помещений являются цеха по производству сыров (при использовании открытых ванн), помещения упаковки сыров. Рекомендуется устанавливать воздушные шлюзы, шлюзы для персонала с возможностью смены рабочей одежды. |

При проведенном нами анализе исследуемого предприятия установлено, что на заводе отсутствует цеховая организация (отсутствуют перегородки и тамбуры) и основное производство оказывается в красной зоне. Нами предложено провести зонирование на зоны в соответствии с требованиями НАССР с целью получения качественной и безопасной продукции.

В процессе анализа опасных факторов (в соответствии с принципами НАССР) следует принимать во внимание: предполагаемое наличие опасных факторов и тяжесть их негативного влияния на здоровье человека; качественную и (или) количественную оценку наличия опасных факторов; выживание или размножение рассматриваемых микроорганизмов; образование или хранение в пищевых продуктах токсинов, химических или физических факторов; условия, приводящие к вышеупомянутому. Для одного и того же опасного фактора может быть задействовано несколько критических точек контроля (ККТ), в которых осуществляется контроль.

Предельные значения должны по возможности устанавливаться и обосновываться для каждой ККТ. В некоторых случаях на конкретном этапе может быть установлено сразу несколько предельных значений. Общепринятые критерии включают измерение температу- ры, времени, влажности, кислотности pH, водной активности Aв, присутствия хлора и определения органолептических характеристик продукта, например, внешнего вида и структуры. К критическим границам, часто используемым в критических контрольных точках в молочной отрасли, относятся: время, температура пастеризации [2].

Мониторинг – это плановое измерение или наблюдение ККТ в сопоставлении с ее предельными значениями. Процедуры мониторинга должны позволять выявлять потерю управляемости в ККТ. Кроме того, в идеале мониторинг должен своевременно предоставлять информацию для внесения поправок, чтобы контроль процесса не допускал превышения предельных значений. В тех случаях, когда результаты мониторинга свидетельствуют о тенденции к потере контроля в ККТ, по возможности процесс следует корректировать. Корректировку нужно производить до появления отклонений. Получаемые в процессе мониторинга данные должны анализироваться специально назначенным лицом, имеющим достаточные знания и полномочия для проведения корректирующих действий, когда в этом возникает необходимость. Если мониторинг не носит непрерывного характера, следует обеспечить, чтобы его объем или периодичность были доста- точными для гарантированного контроля карта мониторинга процесса производства

ККТ. В таблице 2 представлена предлагаемая сыра рассольного.

Таблица 2 – Карта мониторинга процесса производства сыра рассольного

|

Точка отбора проб |

Контролируемые показатели |

|

Резервуар (охлажденное молоко) |

Органолептические Физико-химические: массовые доли жира, белка, сухих веществ, кислотность Микробиологические: психротрофные микроорганизмы |

|

Пастеризатор (пастеризованная смесь) |

Физико-химические: температура, продолжительность Микробиологические: КМАФАнМ, БГКП |

|

Ванна или резервуар после наполнения |

Физико-химические: массовые доли жира, титруемая или активная кислотность, плотность, фосфотаза |

|

Ванна (молоко с закваской) |

Физико-химические: титруемая или активная кислотность, температура Микробиологические: БГКП |

|

Ванна (обработка сгустка) |

Органолептические Физико-химические: титруемая или активная кислотность, температура Микробиологические: БГКП, микроскопирование |

|

Сыр после прессования / самопрессова-ния |

Органолептические Физико-химические: титруемая или активная кислотность, массовые доли жира, белка, влаги, температура Микробиологические: БГКП, молочнокислые микроорганизмы, микроскопирование |

|

Посолка; рассол |

Физико-химические: температура, концентрация NaCl Микробиологические: МАФАнМ, солеустойчивые микроорганизмы, плесневые грибы |

|

Фасовка (готовый продукт) |

Органолептические: внешний вид упаковки, маркировка Физико-химические: температура, массовые доли жира, белка, влаги, масса нетто, солеустойчивые молочнокислые микроорганизмы, дрожжи и плесени, Staph. aureus |

Для каждой ККТ в системе НACCP должны быть разработаны специальные корректирующие действия, позволяющие устранять возникающие отклонения. Эти действия должны обеспечить возобновляемость контроля в ККТ. Предпринимаемые действия должны, кроме того, предусматривать надлежащую утилизацию продукции, в которой возникли отклонения. Методики устранения отклонений и утилизации продукции должны быть документально оформлены в системе HACCP. После определения корректирующих действий их заносят в итоговою таблицу плана HACCP.

На основании проведенных исследований, на существующем предприятии предложено расширение ассортиментного ряда продукции за счет производства сыра рассольного. Для обеспечения выпуска качественной продукции пересмотрена существующая на предприятии система НАССР. Предложены две новые ККТ (ККТ 2 – приготовление рассола, ККТ 3 – хранение готового продукта), а также одну ОПП (ОПП 3 – упаковка). Проведен анализ системы зонирова- ния на предприятии и рекомендовано провести изменения в данном направлении в соответствии с требованиями НАССР. Предлагаемые мероприятия позволят обеспечить выпуск качественного рассольного сыра, что в свою очередь, обеспечит его конкурентоспособность на потребительском рынке Украины.

Заключение, выводы

В современном мире вопросы обеспечения качества и безопасности пищевых продуктов – сложная задача, но это также и возможность, которую современное предприятие пищевой промышленности может использовать для того, чтобы продемонстрировать существующим и потенциальным клиентам конкурентное преимущество своего бренда. Для получения качественного безопасного продукта с достойным сроком хранения важно не только внедрить систему безопасности на предприятии, но и постоянно пересматривать и актуализировать ее.

Список литературы Управление безопасностью и качеством при производстве рассольных сыров

- Безопасность и качество пищевых продуктов. Роль ФАО. [Електронний ресурс]. – Режим доступа: http://www.fao.org/food-safety/ru/ Дата обращения 29.09.2022 р.

- Інструкція НАССР. [Електронний ресурс]. – Режим доступа: http://www.milkiland.nl/upload/pdf/ laws/ua/Instruktsiya_HACCP.pdf. Дата обращения 29.09.2022 р.

- Безродна С.М. Управління якістю. Нав- чальний посібник для студентів економічних спеціальностей вищих навчальних закладів / Київ: Вища школа. 2019. - 213 с.

- H. Pozo Critical Factors of Success for Quality and Food Safety Management: Classification and Prioprization/ Universal Journal of Industrial and Business Management 6(2): 30-41, 2018 – Р. 30-41

- J. Rosak-Szyrocka Food Safety in Quality Mark Aspect/ CzOTO 2019, volume 1, issue 1, PP. 558-565

- M. Radakovic. Food safety – flexible approaches to production and official controls/ Procedia Food Science 5 ( 2015 ) 247 – 249

- Margaret D. Weinroth, Aeriel D. Belk History, development, and current status of food safety systems worldwide/ Animal Frontiers, Volume 8, Issue 4, October 2018, P. 9–15

- Dobre, A., Irkin, R., Jürgens, A., Nielsen, I., Suislep, A., Temelli, S., Salo, S., & Wirtanen, G. (2009). Safety Management in Producing Hard Raw Milk Cheese. In Risk Management by Hygienic Design and Efficient Sanitation Programs (pp. 157-176). VTT Technical Research Centre of Finland. VTT Symposium No. 261

- Дочинець І.В. Безпека харчових продуктів в Україні. [Електронний ресурс]. – Режим доступа: http://dspace.nuft.edu.ua/jspui/bitstream/123456789/27348/1/bezpekaprod.pdf. Дата обращения 29.09.2022 р.

- Система НАССР. Довідник: / Львів: НТЦ «Леонорм-Стандарт», 2003 – 218 с.

- Technologies of Food Products on the Base of Milk Protein:The monograf Pertsevyi F., Hyrskyi P., Polyshchuk G. and ont. Kh.:ChSUFT, 2009. - 204 p.

- Система аналізу ризиків і критичних контрольних точок НАССР. Рекомендації для молокозаводів зі зразками програм НАССР для молочних продуктів. [Електронний ресурс]. – Режим доступа: https://learn.ztu.edu.ua/pluginfile.php/138110/mod_resource/content/2/Instruktsiya_HACCP.pdf. Дата обращения 29.09.2022 р.

- FAO and WHO. 2021. Microbiological risk assessment - Guidance for food. Microbiological Risk Assessment Series No. 36. Rome. https://doi.org/10.4060/cb5006en

- Codex Alimentarius. Международные стандарты на пищевые продукты. Групповой стандарт на рассольные сыры CXS 208-1999, 4 с.

- Pal, M., Aregawi, W.G., Singh, R.K., 2016. The role of Hazard Analysis Critical Control Point in food safety, Beverage & Food world, 43(4), 33-35.