Влияние температуры и продолжительности пастеризации на вязкость белкового витаминизированного желированного продукта

Автор: Т.Ю. Бурмагина, Н.О. Матвеева, Д.С. Габриелян

Журнал: Молочнохозяйственный вестник @vestnik-molochnoe

Рубрика: Технические науки

Статья в выпуске: 2 (58), 2025 года.

Бесплатный доступ

Поликомпонентный состав продукта и взаимодействие ингредиентов в процессе технологической обработки влияют на реологические и сенсорные свойства обрабатываемой пищевой системы и, как следствие, свойства готового продукта. В значительной степени структурно-механические свойства продуктов, в составе которых присутствуют сывороточные белки и загустители, зависят от параметров технологических процессов. Так, в случае пастеризации представляет интерес исследование влияния ее температуры и продолжительности на изменение вязкости готового продукта. Объектами исследования выступали образцы обогащенного белкового желированного продукта. Математическую обработку экспериментальных данных проводили по результатам опытов в 3–5-кратной повторности с помощью методов статистики и регрессионного анализа с использованием персонального компьютера и пакета программного обеспечения «Microsoft Excel», «Statistiсa». Для эффективной постановки опытов и оптимизации состава продукта использовали метод математического планирования эксперимента. Вязкость продуктов определяли методом ротационной вискозиметрии. Микробиологические показатели определяли по ГОСТ 32901-2014. В результате планирования двухфакторного эксперимента была получена математическая модель объекта исследования. Установлено, что при повышении температуры и продолжительности пастеризации вязкость продукта возрастает. Коэффициенты регрессионной модели показывают значимость обоих параметров, но подтверждают больший вклад параметра продолжительности пастеризации перед температурой. На основе полученной модели и с учетом микробиологических показателей определена оптимальная температура и продолжительность пастеризации при производстве белкового витаминизированного желированного продукта.

Желированный продукт, творожная сыворотка, технологическое оборудование, технологический процесс, пастеризация, скребковый теплообменник, емкостной теплообменник

Короткий адрес: https://sciup.org/149148483

IDR: 149148483 | УДК: 637.344 | DOI: 10.52231/2225-4269_2025_2_158

Текст научной статьи Влияние температуры и продолжительности пастеризации на вязкость белкового витаминизированного желированного продукта

Пищевая промышленность РФ относится к динамично развивающимся отраслям экономики, в которых наиболее быстрыми темпами происходит внедрение передовых технологий [1–5].

Введенные экономические санкции в период 2019–2024 гг. и мероприятия по обеспечению импортозамещения, несомненно, послужили толчком в развитии отечественных сельскохозяйственных предприятий, что, в свою очередь, соответствует поставленным задачам Стратегии развития агропромышленного и рыбохозяйственного комплексов до 2030 года [6, 7]. В то же время Правительство уделяет особое внимание вопросам обеспечения полноценным питанием всего населения [8].

Однако анализ экономических обзоров показал, что наиболее существенным риском, с которым столкнулась перерабатывающая промышленность России, в контексте санкционных ограничений и девальвации национальной валюты является высокая зависимость отечественного отраслевого сектора от импорта передовых технологий, техники и оборудования, вспомогательных материалов, программноинформационных комплексов, а также ингредиентов для пищевой отрасли [2, 3, 4, 9, 10, 11].

Основной проблемой, тормозящей модернизацию пищевой отрасли, являются низкие темпы обновления технологического оборудова- ния. Фонды многих предприятий отрасли не обновляются десятилетиями. Учитывая сложившуюся ситуацию, при поставке на производство нового вида продукции производители заинтересованы в использовании имеющейся на предприятии материальной и технической базы.

Исследователями Вологодской ГМХА в рамках государственного задания Министерства сельского хозяйства РФ подобрана рецептура и разработана технология производства белкового желированного десерта на основе молочной сыворотки [12, 13].

Композиционный и рецептурный состав продукта, взаимодействие ингредиентов оказывают влияние на его реологические и сенсорные свойства. В продуктах, содержащих белки молочной сыворотки и различные загущающие агенты, структурно-механические свойства зависят от режимов технологических операций, в частности, влияние оказывает температура и продолжительность пастеризации [14].

Одним из наиболее значимых показателей желированного продукта является вязкость, которая оказывает влияние на формирование консистенции.

Современная номенклатура представленных на рынке видов технологического оборудования, позволяет компоновать различные варианты оформления технологического процесса производства желированного продукта. В частности, пастеризация может осуществляться как в поточном скребковом теплообменнике при продолжительности тепловой обработки в несколько секунд, так и с использованием оборудования емкостного типа. Во втором случае выдержка при температуре пастеризации в зависимости от вида вырабатываемого продукта может составлять от нескольких минут до нескольких часов. Такое продолжительное воздействие высоких температур при производстве структурированных пищевых продуктов с использованием концентрата сывороточных белков и гидроколлоидов углеводной природы оказывает влияние на гелеобразование. Эти процессы влияют на застудневание, что критически важно для текстуры и качества конечного продукта. Таким образом, температура и длительность пастеризации оказывают значительное влияние на вязкость продукта.

Целью данного исследования является установление режимов тепловой обработки смеси при использовании в технологической схеме емкостного теплообменного оборудования и условии достижения оптимальной вязкости готового продукта.

Материалы и методы

Объектами исследования являлись опытные образцы, приготовленные по рецептуре, представленной в таблице 1.

Таблица 1 – Соотношение компонентов рецептуры обогащенного белкового желированного продукта

|

Компоненты |

Масса, кг |

|

Сыворотка творожная |

664 |

|

Концентрат сывороточных белков с массовой долей белка 80 % |

150 |

|

Черника, дробленная с сахаром |

150 |

|

Псиллиум |

35 |

|

Витаминный премикс |

1 |

|

Итого, кг |

1000 |

Для определения оптимальной температуры и продолжительности тепловой обработки при разработке технологии желированного продукта было проведено планирование двухфакторного эксперимента, в котором в качестве факторов были выбраны продолжительность ( Х1 ) и температура ( Х2 ) пастеризации, а в качестве отклика – вязкость продукта ( У ) [15].

На основании предварительных исследований были выбраны значения верхнего и нижнего уровней факторов в натуральном и кодированном выражении и составлен план полного факторного эксперимента (ПФЭ) (табл ица 2, 3) .

Таблица 2 – Значения уровней и интервалов варьирования

|

Наименование фактора |

Значения уровней +1 0 - 1 |

Интервал варьирования |

||

|

Продолжительность пастеризации, мин (Х1) |

8 |

5 |

2 |

3 |

|

Температура пастеризации, °С (Х2) |

80 |

76 |

72 |

4 |

Таблица 3 – План ПФЭ в кодированном выражении факторов

|

№ опыта |

х0 |

х1 |

х2 |

х1·х2 |

|

1 |

+ |

+ |

+ |

+ |

|

2 |

+ |

– |

+ |

– |

|

3 |

+ |

+ |

– |

– |

|

4 |

+ |

– |

– |

+ |

Математическую обработку экспериментальных данных проводили по результатам опытов в 3–5-кратной повторности с помощью методов статистики и регрессионного анализа с использованием персонального компьютера и пакета программного обеспечения «MicrosoftExcel», «Statistiсa». Для эффективной постановки опытов и оптимизации состава продукта использовали метод математического планирования эксперимента. Достоверность полученных результатов оценивали с помощью критерия Стъюдента, полученные регрессионные зависимости проверяли на адекватность экспериментальным данным по критерию Фишера [15]. Расчетное значение критерия Стьюдента определяли из соотношения:

_y-y

^расч. gs — ^табл.»

где среднеквадратичное отклонение:

8Sn =

где n – число повторных опытов.

Границы доверительного интервала рассчитывали по формуле:

Adj = +

^табл. ' ^^y

Для проверки на адекватность полученных уравнений была рассчитана дисперсия адекватности:

при степени свободы f = N – (k+1) , где N – число опытов; k – число факторов .

Расчетное значение критерия Фишера определяли по формуле:

AS2

Расч' - “as2”'

Структурно-механические и реологические показатели образцов определяли методом ротационной вискозиметрии на приборе «Реотест» (Фирма Messgerate Medingen GmbH, Германия) [17].

Эффективнуювязкостьпродуктовопределялиметодомротационной вискозиметрии и рассчитывали по формуле:

1ЪФ = ? (6)

где Пэф- эффективная вязкость, Па^с

τ – напряжение сдвига, 10-1Па

γ – скорость сдвига, с-1.

Микробиологические показатели определяли по ГОСТ 32901-2014 [18].

Результаты и обсуждение

На основании плана ПФЭ была составлена рабочая матрица и проведен эксперимент. На предыдущем этапе исследований была установлена оптимальная температура фасования продукта, поэтому исследования вязкости были проведены при температуре (45±1) °С [16]. Измеряли динамическую вязкость опытных образцов при скорости сдвига 9 с-1. Рабочая матрица планирования и результаты эксперимента, выполненные в трехкратной повторности, представлены в таблице 4.

Таблица 4 – Рабочая матрица планирования и результаты эксперимента

|

№ опыта |

Продолжительность пастеризации, мин, (Х1) |

Температура пастеризации, °С, (Х2) |

Вязкость продукта, Па·с |

|||

|

у1 |

у2 |

у3 |

-у |

|||

|

1 |

8 |

80 |

24,70 |

24,54 |

24,68 |

24,64 |

|

2 |

2 |

80 |

15,42 |

15,68 |

15,46 |

15,52 |

|

3 |

8 |

72 |

20,28 |

19,95 |

20,58 |

20,27 |

|

4 |

2 |

72 |

2,69 |

3,01 |

2,85 |

2,85 |

Для того чтобы оценить воспроизводимость полученных экспериментальных данных, для трехкратной повторности опытов было определено среднее значение ͞ у , отклонение от среднего (yi - ͞ у) , квадрат отклонения (yi - ͞ у) 2, квадрат среднеквадратичного отклонения δS2n и среднеквадратичное отклонение δSn . Результаты представлены в таблице 5.

Таблица 5 – Данные для оценки воспроизводимости результатов

|

№ опыта |

n |

(yi - ͞ y) |

(yi - ͞ y)2 |

δ S2 n |

δS n |

pасч. |

|

1 |

1 |

0,0600 |

0,0036 |

0,0046 |

0,0676 |

0,8879 |

|

2 |

-0,1000 |

0,0100 |

-1,4798 |

|||

|

3 |

0,0100 |

0,0001 |

0,1480 |

|||

|

2 |

1 |

-0,1000 |

0,0100 |

0,0119 |

0,4903 |

-0,9167 |

|

2 |

0,0100 |

0,0001 |

0,0917 |

|||

|

3 |

-0,1600 |

0,0256 |

-1,4667 |

|||

|

3 |

1 |

0,0100 |

0,0001 |

0,0086 |

0,0926 |

0,1080 |

|

2 |

-0,1600 |

0,0256 |

-1,7287 |

|||

|

3 |

0,0000 |

0,0000 |

0,0000 |

|||

|

4 |

1 |

-0,1600 |

0,0256 |

0,0085 |

0,0924 |

-1,7321 |

|

2 |

0,0000 |

0,0000 |

0,0000 |

|||

|

3 |

0,0000 |

0,0000 |

0,0000 |

Достоверность повторных опытов была рассчитана с применением критерияСтьюдента. Табличноезначениекритерия tтабл. былоопределено для трех повторностей ( n = 3 ) и доверительной вероятности α = 0,95 и составило tтабл. = 4,30. Поскольку неравенство tpасч.< tтабл . выполняется, следовательно, результаты статистически воспроизводимы.

В качестве модели объекта исследования на первом этапе была принята линейная модель (1):

y = a0 + a1·x1 + a2·x2 + a1,2·x1·x2. (6)

Коэффициенты в уравнении составили: a0 = 15,82; a1 = 6,64; a2 = 4,26; a1,2 = – 2,08.

Зат , ем были определены границы доверительных интервалов Δ ai для коэффициентов в уравнении модели. Для этого была рассчитана дисперсия воспроизводимости серии опытов ΔSy2 = 0,0084.

С учетом значения дисперсии Sy и довериyтельной вероятности α = 0,95 рассчитывались границы доверительного интервала (3) для коэффициентов в уравнении 6: Δ ai = ± 0,1970.

В результате было установлено, что все коэффициенты являются значимыми, так как в соотношении с границами интервала они намного больше. С учетом этого уравнение регрессии в кодированных переменных будет иметь вид:

y = 15,82 + 6,64·Х1 + 4,26·Х2 – 2,08·Х1·Х2. (7)

Ввиду того, что фактор Х1 – продолжительность пастеризации имеет наибольший по абсолютной величине коэффициент, он оказывает наиболее сильное влияние на вязкость. В то время как температура пастеризации имеет влияние меньшее в 1,5 раза. Совместное влияние этих двух факторов не велико. С увеличением температуры и продолжительности пастеризации, увеличивается отклик, то есть вязкость продукта повышается, структура уплотняется.

По уравнению (7) были рассчитаны значения вязкости уi расч . Результаты расчетов в сравнении с экспериментом представлены в таблице 6.

Таблица 6 – Данные расчетов и эксперимента вязкости продукта

|

№ опыта |

у i расч |

у i эксперим |

(yi - ͞ y) |

(yi - ͞ y)2 |

|

1 |

24,64 |

24,70 |

-0,0600 |

0,0036 |

|

2 |

15,52 |

15,83 |

-0,3133 |

0,0982 |

|

3 |

20,27 |

20,11 |

0,1617 |

0,0261 |

|

4 |

2,85 |

3,01 |

-0,1583 |

0,0251 |

Для проверки на адекватность полученного уравнения была рассчитана дисперсия адекватности (4):

ΔSадекв.2 = 0,0036+0,0982+0,0261+0,0251 = 0,15

Расчетное значение критерия Фишера (5) составило 18,23.

Сравним расчетное значение критерия Fрасч. = 18,23 с табличным, равным Fтабл. = 19,51. Поскольку Fрасч.< Fтабл. , следовательно дисперсии однородны и полученная модель адекватно описывает объект исследования.

С использованием программы Statistica 12 была построена зависимость вязкости разработанного продукта (y) от температуры (t) и продолжительности тепловой обработки (Т) продукта. Уравнение регрессии в натуральных переменных имеет следующий вид:

y = – 141,887 + 15,353·t + 1,930·Т – 0,173·t·Т, (8)

где t – продолжительность пастеризации, мин.,

Т – температура пастеризации, °С.

Коэффициент детерминации для данной модели составляет 0,999809, при этом доверительная вероятность стремится к 1. Достаточной является α = 0,95 , поэтому в натуральном выражении переменных уравнение может быть упрощено:

y = – 76,18 + 2,21·t + 1,065·Т (9)

Кроме того, отклонение полученной модели (8) от упрощенной (9) незначительно, что подтверждает коэффициент корреляции, который составляет для модели 8 – 0,999, для модели 9 – 0,967. Это свидетельствует о том, что упрощенная модель вполне адекватно описывает объект исследования.

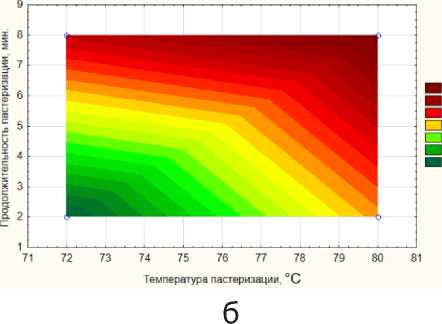

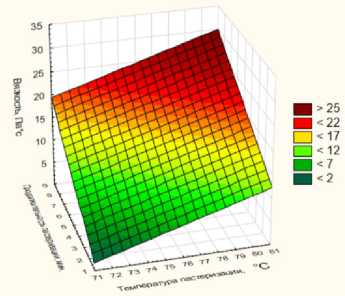

Результаты регрессионного анализа зависимости (9) представлены на рисунке 1.

Рисунок 1 – Регрессионный анализ линейной модели (4): а – итоги регрессии для зависимой переменной у (вязкость); б – градиентная карта изменения вязкости в зависимости от продолжительности и температуры пастеризации; в – 3D поверхность отклика для вязкости в зависимости от продолжительности и температуры пастеризации

в

|

N=12 |

Итоги регрессии для зависимой переменной: Вязкость R= .96688899 R2= ,93487432 Скоррекг. R2= ,92040195 F(2.9)^64,597 р< ,00000 Станд. ошибка оценки: 2,4030 |

||||||

|

Ь* |

Std Err of b* |

b |

Std Err of b |

t(9) |

p-value |

||

|

Intercept |

-76.1783 |

13.24908 |

-5,74971 |

0 000276 |

|||

|

Продолжительность пастеризации мин |

0.813625 |

0 085066 |

2.2117 |

0.23123 |

9.56466 |

0 000005 |

|

|

Температура пастеризации °C |

0.522388 |

0.085066 |

1.0650 |

0.17342 |

6,14098 |

0.000171 |

|

а

Из уравнения (9) следует, что при повышении температуры (T) и продолжительности ( t ) пастеризации вязкость ( y ) возрастает. При этом влияние температуры является менее существенным. Коэффициент b* (см. рис. 1а) показывает значимость параметров регрессионной модели (8) и подтверждает больший вклад параметра продолжительности пастеризации перед температурой.

Аналитическая зависимость между исследуемыми параметрами (9) была представлена в виде таблицы 7.

Таблица 7 – Значения вязкости в зависимости от температуры и продолжительности пастеризации, Па·с

|

Температура пастеризации, °С |

Продолжительность пастеризации, мин |

||

|

2 |

5 |

8 |

|

|

72 |

4,92 |

11,55 |

18,18 |

|

74 |

7,05 |

13,68 |

20,31 |

|

76 |

9,18 |

15,81 |

22,44 |

|

78 |

11,31 |

17,94 |

24,57 |

|

80 |

13,44 |

20,07 |

26,70 |

Для обоснования выбора режима пастеризации продукта целесообразно учитывать не только значения показателя вязкости, но и микробиологические показатели. Результаты исследования количества КМАФАнМ в образцах свежевыработанного продукта и на конец срока годности с учетом коэффициента запаса представлены в таблице 8.

Таблица 8 – КМАФАнМ в образцах продукта, КОЕ/г

|

Температура пастеризации, °С |

Продолжительность пастеризации, мин. |

КМАФАнМ, 1 сутки |

КОЕ/г 11 сутки |

|

72 |

2 |

<102 |

5·102 |

|

5 |

5·102 |

<102 |

|

|

8 |

2·102 |

1,8·103 |

|

|

76 |

2 |

3·102 |

2·102 |

|

5 |

<102 |

1·102 |

|

|

8 |

3·102 |

<102 |

|

|

80 |

2 |

4·102 |

1·102 |

|

5 |

<102 |

2·102 |

|

|

8 |

3·102 |

<102 |

Для выбора оптимальной температуры и продолжительности термообработки руководствовались тем, что ранее [16] при оптимальной температуре фасовки (45±1) °С вязкость продукта составляла от 15,54 до 18,12 Па·с. Ввиду того, что при дальнейшем охлаждении продукта будет происходить упрочнение структуры и повышение вязкости системы вплоть до утраты текучести, следует исключить варианты режимов пастеризации продукта при температуре 80 °С и выдержкой 2–8 минут, а также температурой 72–76 °С с продолжительностью термообработки 8 минут. В соответствии с требованиями [19] допустимый уровень содержания КМАФАнМ должен быть не более 5·102 КОЕ/г. Поэтому, проанализировав данные таблиц 8 и 9, целесообразно выбрать следующий оптимальный режим пастеризации: температура (74±2) °С и продолжительность от 2 до 5 минут с использованием оборудования емкостного типа.

Выводы

На основании экспериментальных данных установлена зависимость эффективной вязкости продукта от температуры и продолжительности термической обработки. Подтверждено, что в большей степени на вязкость влияет продолжительность пастеризации.

Для производства желированного продукта с использованием емкостного теплообменника подобраны оптимальные параметры пастеризации: температура (74±2) °С и продолжительность от 2 до 5 минут.

Полученные результаты были положены в основу разработки технологии производства проектируемого продукта.

Снижение параметров тепловой обработки (пастеризации) теоретически позволит снизить потери витаминов в готовом продукте.