Теоретические и практические аспекты процесса кристаллизации лактозы в производстве молочного сахара

Автор: Гнездилова А.И., Шохалов В.А., Виноградова Ю.В., Шохалова В.Н.

Журнал: Молочнохозяйственный вестник @vestnik-molochnoe

Рубрика: Сельскохозяйственные и ветеринарные науки

Статья в выпуске: 2 (50), 2023 года.

Бесплатный доступ

В работе проведен сравнительный анализ различных технологий в производстве молочного сахара. В результате было сделано заключение, что традиционная технология уступает интенсивным технологиям, которые реализуются с применением мембранных способов обработки сырья. Для теоретического обоснования режимов кристаллизации экспериментально была определена граница метастабильности.

Молочный, консервированный, кристаллизация, пересыщение

Короткий адрес: https://sciup.org/149143881

IDR: 149143881 | УДК: 637.345 | DOI: 10.52231/2225-4269_2023_2_128

Текст научной статьи Теоретические и практические аспекты процесса кристаллизации лактозы в производстве молочного сахара

В настоящее время известны две основные технологии в производстве молочного сахара: традиционная и интенсивная.

Целью настоящей работы явился сравнительный анализ различных технологий в производстве молочного сахара для дальнейшего их совершенствования и повышения эффективности.

Согласно традиционной технологии молочная сыворотка после очистки от белков сгущается в вакуум-выпарных аппаратах до массовой доли сухих веществ 60–65 % [1, 2]. Последующая кристаллизация лактозы осуществляется в кристаллизаторах-охладителях путем охлаждения с 70–75 ºС до 10–15 ºС. При медленном режиме продолжительность кристаллизации 20–25 часов. При этом в течении первых 7–10 часов охлаждение естественное, а затем принудительное со скоростью 2–3 град/час. Медленный режим охлаждения реализуется при невысокой доброкачественности сиропа – 0,75–0,85 ед.

При доброкачественности более 0,85 ед. используется ускоренный режим, согласно которому охлаждение с 70–75 ºС до 10–15 ºС осуществляется в течение 10–12 часов со скоростью 4,5–5,5 град/час.

Полученный кристаллизат направляют на ценрифугирование. Влажные кристаллы после отделения сушат до содержания влаги 0,5– 3%.

Недостатком традиционного способа является длительность процесса кристаллизации и недостаточно высокая его эффективность, обусловленная значительными потерями лактозы с жидкой фазой (мелассой). Концентрация лактозы в мелассе нормируется и составляет согласно [1] 18–22 %. Для оценки глубины обессахаривания мелассы используется такой параметр как доброкачественность, которая для меласс обычно составляет 0,3–0,4 ед.

Причиной потерь лактозы в мелассе являются так называемые не-сахара (минеральные и белковые вещества) [3]. Несахара (примеси), способные образовывать растворимые соединения с лактозой, повышают растворимость последней. К этой группе относится большинство солей, присутствующих в молочных продуктах. В литературе примеси, повышающие растворимость лактозы, называют положительными мелассообразователями, другие, снижающие растворимость, – отрицательными. Например, к первым относятся катионы натрия, калия, а также анионы хлора и др. Ко вторым относятся катионы кальция, магния, аммиачные соли и нитраты.

С целью повышения эффективности и снижения потерь предлагается технология, включающая использование мелассы рафинирован- ного молочного сахара. Для этого мелассу направляют на сгущение при 60–65 ºС до содержания сухих веществ (СВ) 50–58 %, затем проводят кристаллизацию путем охлаждения сгущенного раствора до 10–15 ºС и центрифугирование продукта, при этом кристаллизацию осуществляют в две ступени, на первой из которых сгущенную мелассу охлаждают в естественных условиях до 30-40 ºС и выдерживают в течение 2–6 ч, а охлаждение до 10–15 ºС осуществляют на второй ступени в течение 6–10 ч. [4].

В настоящее время широко известны интенсивные технологии, предусматривающие мембранные способы обработки. Так, например, с целью сокращения продолжительности технологического процесса, повышения качества и выхода готового продукта предлагается следующий способ [5]. Сыворотку, очищенную от белковых веществ, сгущают до массовой доли лактозы 16–33 % в вакуум-выпарных аппаратах при температуре 55–65 0С. После сгущения проводят центробежную очистку, после которой сироп охлаждают до температуры 20–55 0С и направляют на электродиализную обработку. Степень удаления солей при электродиализной обработке должна составлять 70–75 %. Деминерализованный сироп направляют в герметический емкостной аппарат, снабженный мешалкой и рубашкой для нагрева. После наполнения реактора в сироп вносят рафинирующие средства. Смесь подогревают до 86±2 оС при постоянном перемешивании, а затем после фильтрации рафинированный сироп направляют в вакуум-аппарат для окончательного сгущения. Сгущение осуществляют до массовой доли сухих веществ 56±2 %. В конце сгущения температура сиропа поднимается до 72±2 оС, что достигается повышением давления в вакуум-аппарате. Готовый сироп доброкачественностью не ниже 85 ед. направляют в кристаллизаторы-охладители. Начальная температура кристаллизации 72±2 0С; конечная температура кристаллизации 12±2 0С; режим охлаждения постоянный со скоростью 4,0–4,5 0С/ч, режим перемешивания с частотой вращения мешалки 0,5–1,0 мин-1; продолжительность кристаллизации 12–14 ч; средний размер кристаллов 175 мкм; концентрация лактозы в мелассе не более 24 %.

Отделение кристаллов лактозы от мелассы осуществляют путем центрифугирования кристаллизата. Сушку влажных кристаллов осуществляют в сушильных аппаратах при температуре теплоносителя на входе 130±5 оС и температуре теплоносителя на выходе 85±5 оС.

Повышение выхода лактозы из ультрафильтрата молочной сыворотки может быть обеспечено за счет предварительного его сгущения до концентрации сухих веществ 28–32 % [6]. Полученный концентрат нагревают до 67–84 0С для выделения сывороточных белков с последующим их отделением, например на сепараторе. Выделившийся оса- док применяют в качестве кормовой добавки, а очищенный концентрат подвергают электродиализному обессоливанию при 50–54 0С. После этого концентрат нагревают до 67-84 0С, в результате чего выделяются оставшиеся после ультрафильтрации мелкие фракции белковых веществ. Очищенный концентрат деминерализуют методом электродиализа, сгущают и направляют на распылительную сушку.

Возможно также производство молочного сахара в виде сиропа, обогащенного витаминами и аминокислотами. Способ предусматривает нагревание обезжиренной молочной сыворотки до температуры 50– 55 oC. Затем проводят очистку ее от белков путем ультрафильтрации при указанной температуре. Полученный ультрафильтрат сгущают при температуре 50-65 0С до содержания СВ 48-68 %. Сгущенный ультрафильтрат кристаллизуют при охлаждении со скоростью 4–6 град/мин до температуры 10oC. Сироп обладает стабильностью при хранении [7].

Производство высококачественного молочного сахара может быть обеспечено технологией, согласно которой обезжиренную молочную сыворотку направляют в ультрафильтрационную установку, полученный пермеат сгущают на обратноосмотической установке до концентрации 18–20 % СВ, полученный концентрат подвергают электродиализу, затем деминерализованный раствор направляют на распылительную сушку [8]. К недостаткам данного способа получения молочного сахара относится то, что продукт представляет собой аморфный порошок, который при сушке налипает на внутреннюю поверхность сушильной башни, обладает высокой гигроскопичностью и при хранении склонен к комкованию, что затрудняет в дальнейшем его использование как ингредиента в составе других продуктов. Энергетические затраты для получения молочного сахара достаточно велики, так как сушка на порядок дороже концентрирования.

Известен способ производства молочного сахара [9], который осуществляется следующим образом. После сгущения сиропа до массовой доли сухих веществ 60–65 % проводят кристаллизацию в две ступени. На первой ступени сироп при температуре 75–80 °С подают в вакуум-кристаллизатор, в котором под разрежением 0,087-0,097 МПа распыляют сироп при помощи форсунки. В результате влага из капель сиропа мгновенно испаряется до 62–68 % СВ с одновременным охлаждением до 30–50 °С. В результате повышается коэффициент пересыщения и образуются затравочные кристаллы лактозы размером 10-30 мкм. Проводят вторую ступень кристаллизации путем смешивания полученной затравки с исходным сиропом в соотношении 1:5–1:10 и последующего охлаждения кристаллизата до температуры 10–15 °С в течение 15–20 часов для достижения заданных размеров кристаллов и обеспечения их высокого выхода. После завершения процесса кристаллизации кри- сталлы отделяют на центрифуге от мелассы и сушат.

Основным недостатком в технологиях производства молочного сахара, получаемого методом кристаллизации лактозы из пересыщенных сиропов, являются потери лактозы с межкристальной жидкостью (мелассой), которые составляют 35–40 % СВ.

Для совершенствования процесса производства молочного сахара наряду с ультрафильтрацией и электродиализом широко используется нанофильтрация. Например, способ получения молочного сахара с поточной кристаллизацией лактозы предусматривает ультрафильтрацию обезжиренного молока, затем нанофильтрацию, где происходит обессоливание до уровня 25–30 % и концентрирование до содержания сухих веществ 18–20 % [10]. Пермеат после нанофильтрации подают на электродиализ, где при температуре 18–20 °С обессоливают до уровня 70–90 % и получают доброкачественность раствора 0,955–0,974. Затем сгущают и далее направляют на поточную кристаллизацию до конечной температуры 10–12 °С с темпом охлаждения 1,5–2,0 °С/мин.

Основным недостатком всех перечисленных выше способов является то, что достигаемый в них с помощью нанофильтрации уровень деминерализации лактозосодержащего сырья в 25–30 % является незначительным, вследствие чего для достижения необходимого уровня деминерализации в 90 % требуется длительная энергозатратная электродиализная обработка. Данный способ позволяет получить высокую однородность кристаллов, низкую гигроскопичность сухого продукта, максимальное количество кристаллизованной лактозы, исключить налипание продукта на поверхности.

Авторами [11] разработан способ производства молочного сахара, который предусматривает ультрафильтрацию обезжиренного молока или молочной сыворотки, нанофильтрацию пермеата, электродиализ до уровня деминерализации 90 % от исходной зольности, сгущение, кристаллизацию лактозы, отделение кристаллов лактозы, их промывку и сушку, согласно которому нанофильтрацию осуществляют по периодической схеме со скоростью подачи сырья, равной скорости отвода фильтрата, получаемого в процессе нанофильтрации. Способ позволяет повысить уровень деминерализации сырья до значений 0,52–0,60 без снижения производительности НФ-установки, сократить время последующей ЭД-обработки, получить уровень доброкачественности продукта 99,0–99,5% .

Деминерализация позволяет перерабатывать и соленую сыворотку, что очень важно. Известен способ производства молочного сахара из соленой сыворотки, который включает нагревание соленой сыворотки до температуры 35–40 °С, сепарирование при этой температуре, деминерализацию, на первой стадии которой проводят нанофильтра- цию при давлении 2,0–2,5 МПа до степени деминерализации 20–25 % и содержания сухих веществ 18–20 %. На второй стадии проводят электродиализ фильтрованной сыворотки до достижения 0,5–0,6 %. Ее осветляют термокислотной коагуляцией с подкислением до рН 4,4–-4,6, выдерживают при температуре 90–95°С и отделяют белки при этой температуре. Проводят охлаждение и сгущение при температуре 55–60°С до содержания сухих веществ 60–65 %. Кристаллизуют лактозу в сиропе в течение 20–22 часов при охлаждении до 8–10 °С. Кристаллы отделяют центрифугированием при этой температуре и сушат при 120–140 °С. Получают молочный сахар, имеющий доброкачественность 95–97% [12].

Известен также способ получения пористых таблеток молочного сахара [13], который включает обезжиривание молочной сыворотки, ультрафильтрацию, нанофильтрацию для частичной деминерализации и концентрирования, электродиализное обессоливание до содержания минеральных веществ 0,04 %, сгущение в вакуум-выпарном аппарате до 60–65 % сухих веществ, кристаллизацию лактозы из пересыщенных сиропов, промывку водой с температурой 5–6 °С, отделение кристаллов лактозы до влажности 7–10 %, сушку и охлаждение.

Недостатками данных способов является применение с целью достижения глубокой деминерализации электродиализа, который характеризуется высокой энергоемкостью и частыми остановками ЭД-оборудования вследствие воздействия на молочное сырье высокого электрического напряжения.

Авторами [14] предусмотрено полное исключение из технологической цепочки производства молочного сахара электродиализа, повышения уровня деминерализации лактозосодержащего сырья после его нанофильтрации до значений 70–90 %. Технологический процесс производства молочного сахара предусматривает ультрафильтрацию обезжиренного молока, нанофильтрацию, сгущение, кристаллизацию, отделение кристаллов от маточного раствора, их промывку и сушку, нанофильтрацию осуществляют по периодической схеме с фиксированным объемом концентрированного сырья в питающем танке с добавлением чистой воды на стадии предварительного достижения объемного фактора сжатия сырья равном 2,5–3,0, со скоростью, равной скорости отвода фильтрата, получаемого в процессе нанофильтрации.

Затем проводят сгущение в вакуум-аппарате до содержания сухих веществ 59–61 %, кристаллизацию лактозы со скоростью охлаждения 2–5 °С/час до температуры 10–12 °С в течение 18–22 часов, отделение кристаллов от маточного раствора, промывку и сушку. Данная технология позволяет достичь уровня деминерализации сырья 70–90 %, получить продукт высокого качества.

Как следует из вышеизложенного, традиционная технология уступает интенсивным технологиям с применением мембранных способов обработки сырья. Поэтому дальнейшее совершенствование технологий должно идти в заданном направлении и с учетом теоретической базы, которая лежит в основе технологических процессов производства молочного сахара.

Одним из ведущих технологических процессов, наряду с очисткой сырья, является кристаллизация лактозы.

Теоретические основы данного процесса заложены в работах авторов [15, 16]. Как известно, большое значение имеет не только выход кристаллов, но и их качество. Кристаллы должны иметь определенные размеры и достаточно высокий коэффициент однородности. Эти требования к гранулометрическому составу реализуются в процессе проведения кристаллизации. Как известно, кристаллизация включает две стадии: зародышеобразование и рост. Гранулометрический состав кристаллов зависит от соотношения скоростей этих стадий. При интенсивном зародышеобразовании возникает много центров кристаллизации и в результате кристаллизат характеризуется большим количеством мелких кристаллов. Данная картина имеет место в производстве сгущенного молока с сахаром, а также перед сушкой молочной сыворотки. Интенсивное зародышеобразование характерно при высоких коэффициентах пересыщения.

Для выращивания достаточно крупных кристаллов целесообразно интенсифицировать скорость роста. Для этого необходимо снизить пересыщение до определенного значения.

Таким образом, основным параметром, определяющим процесс кристаллизации является коэффициент пересыщения, который определяется как отношение концентрации пересыщенного раствора к насыщенному при той же температуре:

, Н-пер

, где Нпер – концентрация пересыщенного раствора, кг/кг·Н2О;

Н н - концентрация насыщенного раствора, кг/кг^Н 2 О.

Концентрация насыщения определяется при равновесном состоянии системы. Как известно, растворимость лактозы зависит не только от температуры, но и от примесей (несахаров), которые всегда присутствуют в технических растворах: белки, соли, органические и неорганические кислоты и др. Как было установлено [3, 16], различают примеси, которые повышают растворимость лактозы и являются положительными мелассообразователями. К ним относят одновалентные ионы и сывороточные белки. Двувалентные ионы и казеин относят к отрицательным мелассообразователям, которые обладают высаливаю- щим эффектом и снижают растворимость лактозы.

Для оценки растворимости используется коэффициент насыщения, который определяется из отношения растворимости лактозы в присутствии несахаров - Н нас к растворимости в чистой воде - Н 0 :

При использовании мембранных технологий количество несахаров в сырье значительно снижается и доброкачественность повышается до 0,97-0,99 ед. Следовательно, влияние несахаров минимизируется и коэффициент насыщения приближается к единице.

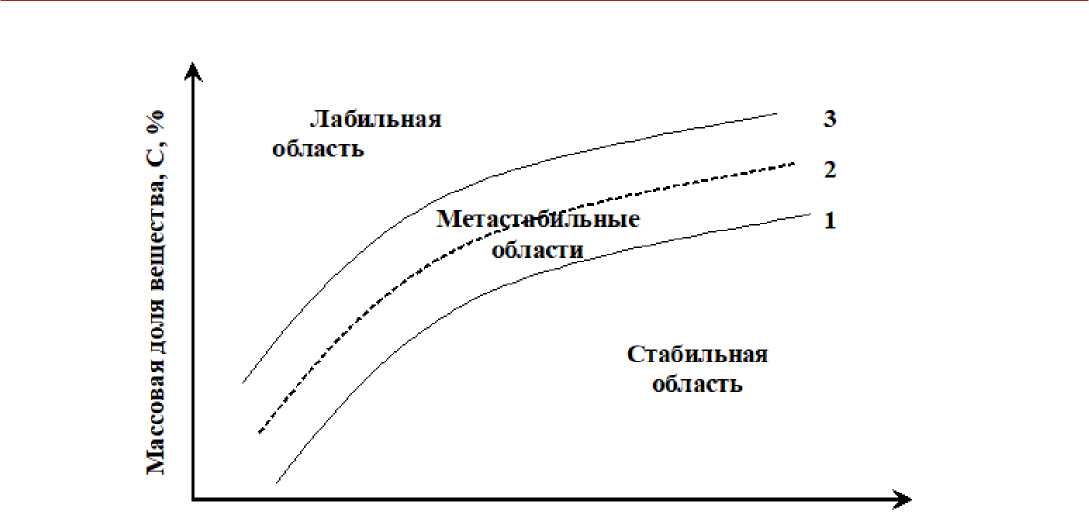

Как было отмечено выше, для интенсификации стадии роста необходимо снизить коэффициент пересыщения до определенного значения. Известно, что раствор может находится в трех состояниях: стабильном, метастабильном и лабильном (рисунок).

Стабильная область характеризует состояние раствора, при котором его концентрация равна или ниже равновесной. Метастабильное состояние можно разделить на две области. Первая метастабильная область находится между кривой равновесной концентрации 1 и кривой 2, отвечающей некой предельной концентрации, ниже которой гомогенное зародышеобразование центров кристаллизации невозможно. Вторая метастабильная область находится между кривыми 2 и 3, в этой зоне образование зародышей происходит спонтанно, но через некоторый промежуток времени, названный индукционным периодом кристаллизации.

Время нахождения раствора в метастабильном состоянии зависит от устойчивости раствора и характеризуется такими параметрами, как ширина метастабильной зоны и время пребывания раствора в неравновесном состоянии без видимых изменений. Ширина метастабильной зоны может быть выражена через абсолютное значение как разность между предельной и равновесной концентрациями. Время нахождения раствора в метастабильном состоянии равно времени индукционного периода ( τ ind ).

Температуря, t, °C

Рисунок 1 – Диаграмма состояний раствора: 1 – кривая равновесия, 2, 3 – кривые, отвечающие первой и второй границам метастабильности

Поскольку образование новой фазы наступает при первом предельном пересыщении, то представляют большой интерес именно методы его определения. В частности для этого может быть использован метод построения зависимостей продолжительности индукционных периодов от коэффициента пересыщения: τind=f*(Kпер) с последующей экстраполяцией их в область τind–>∞.

Этот метод был использован для экспериментального определения значений предельных пересыщений при различных температурах в системе Н2О – лактоза (таблица).

Таблица 1 – Экспериментальные значения предельных пересыщений при различных температурах для системы Н2О – лактоза

Параметр 293К 308К 323К

|

Предельное пересыщение, Нт , г/100г Н2О |

0,29 |

0,39 |

0,51 |

|

Массовая доля лактозы, Лт , % |

22,5 |

28,1 |

33,8 |

|

Растворимость лактозы в воде, Но, г/100г Н2О |

0,192 |

0,286 |

0,437 |

|

Коэффициент пересыщения, Кт |

1,51 |

1,36 |

1,17 |

Полученные данные были положены в основу разработки температурного режима, а также для определения температуры усиленной кристаллизации лактозы.

Выводы

-

1. Традиционная технология уступает интенсивным технологиям, которые реализуются с применением мембранных способов обработки сырья.

-

2. Дальнейшее совершенствование технологий должно осуществляться с учетом теоретической базы, лежащей в основе технологических процессов производства молочного сахара.

-

3. Полученные данные по определению границы метастабильности могут быть использованы для разработки температурного режима при кристаллизации лактозы.

Список литературы Теоретические и практические аспекты процесса кристаллизации лактозы в производстве молочного сахара

- Сборник технологических инструкций по производству молочного сахара. – М.: Минмясомолпром, 1980. – 38 с.

- Храмцов, А.Г. Молочный сахар / А.Г. Храмцов. – М.: ВО Агропромиздат,1987. – 224 с.

- Гнездилова, А.И. Технологические аспекты мелассообразования при кристаллизации лактозы / А.И. Гнездилова // Молочнохозяйственный вестник: электронный период. теорет. и науч.-практ. журнал / ФГБОУ ВО Вологодская ГМХА имени Н.В. Верещагина. 2019. – № 4(36). – С. 155–164.

- Патент № 1105506 РФ, МПК C13K 5/00, А23С 21/00. Способ получения лактозы / А.Г. Храмцов, С.В. Василисин, Ю.В. Тупица и др.; заявитель и патентообладатель Ставропольский политехнический институт и ВНИИМС. – № 3432560. – 1984. – Бюл. № 28.

- Патент № 2008359 РФ, МПК C13K 5/00, A23C21/00. Способ производства молочного сахара / А.Г. Храмцов, Г.С. Варданян, Д.Н. Лодыгин и др.; заявитель и патентообладатель Ставропольский политехнический институт. – № 4941066/13. – 1994. – Бюл. № 8.

- Патент № 1454347 РФ, МПК A23C21/00, C13K5/00. Способ получения лактозы / А.Г. Храмцов, И.А. Евдокимов, В.В. Ротмистров и др.; заявитель и патентообладатель Ставропольский политехнический институт и ВНИИМС. Опубл. 30.01.89, Бюл. № 4.7. Патент № 2128710 РФ, МПК C13K 5/00, A23C21/00. Способ производства молочного сахара / И.А. Евдокимов, А.Г. Храмцов, И.К. Никульникова и др.; заявитель и патентообладатель Ставропольский политехнический институт. – № 97101635/13. – 1999. – Бюл. № 12.

- Производство высококачественного молочного сахара. Обзорная информация. Сер. Молочная промышленность / А.Г. Храмцов и др. – М.: ЦНИИТЭИММП, 1985. – С. 10–11.

- Патент №2407803 РФ, кл. МПК C13K 5/00, A23C21/00. Способ производства молочного сахара / В.В. Червецов, А.Г. Галстян, С.Н. Туровская и др.; заявитель и патентообладатель ГНУ ВНИМИ,№2002129644/13. – Опубл.27.12.2010, Бюл. №36.

- Патент №2658441 РФ, кл. МПК A23C 23/00, C13K 5/00. Способ получения молочного сахара с поточной кристаллизацией лактозы / И.А. Евдокимов, М.И. Шрамко, Г.С. Анисимов; заявитель и патентообладатель Акционерное общество «Молочный комбинат «Ставропольский». Опубл. 21.06.2018.11

- Патент № 2683868 РФ, МПКкл. C13K 5/00, A23C23/00, A23C21/00. Способ производства молочного сахара / Г.С. Анисимов, Н.Я. Дыкало, С.С. Школа и др.; заявитель и патентообладатель Акционерное общество «Молочный комбинат «Ставропольский». – № 2018142314 /13. – 2019. – Бюл. № 12.

- Патент № 2360006 РФ, кл. С13K 5/00, А23С 21/00. Способ производства молочного сахара из соленой сыворотки / Н.Я. Дыкало, И.А. Евдокимов, А.В. Пермяков и др.; заявитель и патентообладатель Сев-Кав ГТУ. Опубл. 27.06.2009.

- Патент № 2661200 РФ, кл. МПК А23С 1/00, С13К 5/00, А23С 21/00. Способ получения пористых таблеток молочного сахара и устройство для его осуществления / Г.С. Анисимов, Б.А. Даржания, И.А. Евдокимов и др.; заявитель и патентообладатель Акционерное общество «Молочный комбинат «Ставропольский». – Опубл. 16.07.2018.

- Патент № 2735304 РФ, кл. МПК A23C9/142. Способ производства молочного сахара / С.С. Школа, Н.Я. Дыкало, Г.С. Анисимов и др.; заявитель и патентообладатель Акционерное общество «Молочный комбинат «Ставропольский» . – № 2019139888 /13. – Опубл. 29.10.2020.

- Гнездилова, А.И. Развитие научных основ кристаллизации лактозы и сахарозы в многокомпонентных водных растворах: автореф. дис. ... докт. техн. наук / А.И. Гнездилова. – М., 2000. – 46 с.

- Червецов, В.В. Интенсификация процессов кристаллизации при производстве молочных продуктов / В.В. Червецов, А.И. Гнездилова. – Типография Россельхозакадемии, 2011. – 196 с.